Majalah Farmasetika, 9 (4) 2024, 367-387

https://doi.org/10.24198/mfarmasetika.v9i4.54864

Artikel Penelitian

Tresnafuty Rasyiida Diina*, 1, Sriwidodo2, Evi Sylvia Nurrasjid2, Iwa Kustiyawan3

1Program Studi Profesi Apoteker, Fakultas Farmasi, Universitas Padjadjaran

2Departemen Farmasetika dan Teknologi Farmasi, Fakultas Farmasi, Universitas Padjadjaran

3 PT Bio Farma (Persero) , Bandung, Indonesia

Jalan Raya Bandung-Sumedang KM 21, Sumedang 45363

*E-mail : tresnafuty19001@mail.unpad.co.id

(Submit 23/05/2024, Revisi 13/06/2024, Diterima 19/07/2024, Terbit 14/08/2024)

Abstrak

Abstrak

Persaingan di dunia Industri pada era modern ini memicu para perusahaan untuk meningkatkan daya saing dan kualitas produk sebagai pemenuhan kepuasan pelanggan. Gudang dalam industri farmasi berperan dalam menjaga keberhasilan dan kelancaran rantai pasok produk. Setiap aktivitas yang dilakukan di gudang merupakan hal yang sangat penting bagi industri farmasi terutama pada aspek penyimpanan dan pengiriman. Gudang bahan baku merupakan tempat penyimpanan bahan baku yang akan digunakan untuk proses produksi, maka dari itu pengelolaan barang persediaan yang tidak efektif dan efisien dapat dilihat dari adanya pemborosan atau waste pada proses di gudang. Penelitian ini bertujuan untuk meningkatkan efisiensi aktivitas pergudangan melalui identifikasi pemborosan (waste) pada kegiatan di gudang bahan baku dengan menerapkan lean warehousing. Penelitian dilakukan menggunakan tool Value Stream Mapping dan Process Activity Mapping. Setelah waste teridentifikasi, maka tahapan selanjutnya adalah mencari akar permasalahan menggunakan fishbone diagram untuk selanjutnya dibuat rencana usulan perbaikan berupa Future Value Stream Mapping. Diketahui waste yang dominan terjadi adalah waiting dan motion. Usulan perbaikan yang dapat dilakukan yaitu dengan melengkapi informasi dimensi lokasi penyimpanan pada sistem ERP serta peningkatan kesadaran operator dalam menerapkan SOP.

Kata kunci: Gudang Bahan Baku, Industri Farmasi, Lean Manufacturing

Teks Lengkap:

Pendahuluan

Industri farmasi merupakan suatu badan usaha yang telah berizin dari Menteri Kesehatan untuk dapat melakukan kegiatan pembuatan obat atau bahan obat (1). PT XYZ merupakan perusahaan industri farmasi yang memberikan pelayanan masyarakat dalam cakupan nasional hingga lingkup internasional, dan telah tersertifikasi CPOB sebagai bukti penerapan Good Manufacturing Practices. Pada era modern ini, peningkatan persaingan di dunia industri memicu para manufaktur untuk meningkatkan daya saing produknya dengan tujuan pemenuhan kepuasan pelanggan (2). Sebagai upaya dalam mendapatkan kepercayaan dari pelanggan, maka diperlukan adanya peningkatan kualitas untuk meningkatkan nilai sebuah produk atau jasa bagi pelanggan dengan meningkatkan efektivitas dan efisiensi pada proses di dalamnya (3).

Gudang mempunyai peranan yang sangat penting untuk keberhasilan perusahaan dalam mendukung kelancaran rantai pasok produk. Apabila gudang tidak dapat memproses pesanan pelanggan dengan cepat, efektif, dan akurat, maka upaya optimalisasi rantai pasokan perusahaan akan terkena dampaknya(4). Maka dari itu setiap aktivitas yang dilakukan di gudang sangat penting bagi Industri farmasi terutama pada aspek penyimpanan dan pengiriman dimana aspek tersebut menentukan kelancaran alur distribusi dari pemasok sampai pelanggan (5). Beberapa faktor yang dapat mempengaruhi sistem penyimpanan diantaranya metode pengambilan pesanan, ukuran dan tata letak sistem penyimpanan, sistem penanganan material, karakteristik produk, tren permintaan, tingkat turnover, dan persyaratan ruang (6).

Pengelolaan persediaan gudang yang tidak efektif dan efisien dapat dilihat dari adanya waste (pemborosan) pada proses di gudang. Untuk memastikan proses pengelolaan persediaan di gudang berjalan lancar, pemborosan harus ditiadakan karena tidak menghasilkan nilai tambah bagi perusahaan. Pemborosan menurut Taichii Ohno, kreator Toyota Production system, terdiri dari 3 M yaitu “Muda” (kegiatan yang tidak memberi nilai tambah pada bisnis), “Mura” (ketidakstabilan pada produk, proses, dan sistem), dan “Muri” (beban berlebih dan masalah keamanan kualitas produksi) (7). Untuk menghapus pemborosan, setiap perusahaan manufaktur harus menerapkan Lean Manufacturing sebagai metode perubahan sistem (8). Lean Manufacturing merupakan suatu metode yang bertujuan menghilangkan pemborosan dan meningkatkan nilai tambah produk supaya nilai tambah kepada pelanggan meningkat. Konsep “Lean” ini pertama dikenalkan pada sistem produksi Toyota di Jepang (9). Terdapat perbedaan antara konsep Traditional Manufacturing dengan Lean Manufacturing. Konsep Traditonal Manufacturing berfokus pada sistem stok sedangkan konsep “Lean” menganggap bahwa stok persediaan adalah pemborosan dalam organisasi. Pada konsep “Lean”, terdapat kepercayaan bahwa pelanggan akan membayar untuk nilai layanan yang diterima tetapi pelanggan tidak akan membayar untuk kesalahan yang terjadi selama proses yang terjadi (10).

Salah satu tools lean manufacturing adalah Value Stream Mapping (VSM) yang membantu dalam menganalisis alur kerja dan menemukan aktivitas yang bernilai tambah maupun yang tidak bernilai tambah pada produk akhir (10). Untuk mengetahui pemborosan yang terjadi, maka kegiatan diklasifikasikan menjadi 3 jenis yaitu:

a. Value-added (VA), yaitu kegiatan yang memberi nilai tambah produk

b. Necessary nonvalue-added (NNVA), yaitu kegiatan yang tidak memberi nilai

tambah produk namun masih perlu dilakukan

c. Nonvalue-added (NVA), yaitu kegiatan yang tidak memberi nilai produk

Kaizen dalam istilah Jepang diartikan sebagai perbaikan berkelanjutan (9). Prinsip Kaizen ini dapat digunakan untuk mengeliminasi pemborosan. Pemborosan yang dimaksud diantaranya (11):

a. Produk cacat (Defective products)

Ketidaksempurnaan produk akibat faktor internal dan faktor eksternal. Hal ini dapat berujung pada keluhan pelanggan sehingga perlu adanya pengerjaan ulang produk.

b. Kelebihan produksi (Over-production)

Produk yang dibuat lebih banyak dibandingkan dengan permintaan. Hal ini berarti produk dibuat lebih awal dari permintaan. Overproduction dapat menyebabkan pemborosan terkait kapasitas persediaan yang berlebih sehingga hal tersebut dapat membatasi gerak dan transportasi, membutuhkan manpower, peralatan, dan ruang fasilitas lebih banyak.

c. Transportasi (Transportation)

Transportasi yang berlebihan merupakan pemborosan yang dapat mempengaruhi waktu, tenaga, energi, dan biaya dari aliran proses bahan baku sampai ke pelanggan

d. Menunggu (Waiting)

Menunggu dapat berdampak pada tenaga manusia, uang, mesin, material, energi akan terbuang sia-sia jika proses harus menunggu sampai tahap proses berikutnya dimulai.

e. Kelebihan persediaan (Excess inventory)

Penyimpanan barang yang berlebih tidak akan menambah nilai sehingga dianggap sebagai pemborosan. Barang akan terus menerus menumpuk sampai barang tersebut dipakai sehingga tidak ada tempat untuk menyimpan barang lain

f. Pergerakan/Pemindahan (Motion)

Motion merupakan setiap gerakan yang dianggap tidak perlu yang menyebabkan produktifitas menjadi turun, contohnya seperti bolak balik di tempat kerja.

g. Kelebihan berproses (Excess processing)

Proses yang tidak memberikan nilai tambah pada produk

Identifikasi pemborosan-pemborosan yang ada dapat menjadi acuan untuk membedakan aktivitas gudang yang tergolong perlu dan yang tidak perlu sehingga dapat dieliminasi. Salah satu aktivitas gudang yang mempunyai jadwal yang padat serta mengonsumsi waktu adalah proses pengambilan barang atau disebut juga order picking (12) dan merupakan pusat aliran produk dari pemasok hingga ke pelanggan sehingga kegiatan inilah yang dapat mempengaruhi ekspektasi pelanggan (4). Order Picking juga merupakan proses yang menggunakan banyak tenaga kerja dalam pergudangan baik menggunakan sistem manual ataupun sistem otomatis, serta proses mendapatkan jumlah yang tepat dan produk yang tepat (13). Order Picking adalah kegiatan termahal dalam pergudangan. Sebuah studi pada tahun 1988 mengungkap bahwa kegiatan order picking dapat mencapai 55% dari total biaya operasi pergudangan, sehingga dianggap sebagai prioritas utama dalam meningkatkan produktivitas, bahkan mencapai 65% dari total biaya operasional gudang (4). Kelancaran dan kehandalan kegiatan operasional suatu gudang tak terlepas dari efektivitas dan efisiensi aktivitas dengan melakukan peningkatan kinerja yang berkesinambungan. Salah satu tantangan bagi gudang adalah memperpendek lead time yang dipersyaratkan oleh pelanggan (11). Penerapan lean manufacturing diketahui menghasilkan peningkatan performa yang signifikan pada suatu perusahaan (14,15). Gudang bahan baku PT XYZ terkadang menerima keluhan dari berbagai user divisi produksi akibat kurang optimalnya pelaksanaan kegiatan di gudang. Oleh karena itu, perlu adanya peningkatan nilai tambah dengan penerapan Lean Manufacturing pada gudang bahan baku sebagai upaya dalam mengurangi waste. Penelitian ini bertujuan untuk mengidentifikasi dan mengurangi pemborosan yang menghambat aktivitas gudang bahan baku di PT XYZ selanjutnya membuat rancangan usulan perbaikan sistem pergudangan yang lebih baik.

Metode

Penelitian ini dilakukan dengan metode observasi langsung dan wawancara. Pengambilan data dilakukan di salah satu industri farmasi di Bandung pada bulan Maret-April 2024. Metode Lean yang digunakan menggunakan tool Value Stream Mapping serta Proccess Activity Mapping. Adapun tahapan-tahapan Value Stream Mapping yang dilakukan sebagai berikut:

1. Identifikasi kelompok proses/aktivitas yang perlu dianalisis

2. Analisis kondisi saat ini dan dikonversikan ke dalam skema proses umum (value

stream mapping aktual)

3. Pengumpulan data pendukung skema proses umum

4. Perancangan usulan tindakan dan perbaikan

5. Pembuatan future value stream mapping

Pembuatan Process Activity Mapping dilakukan dengan tahapan berikut:

1. Pengamatan langsung kegiatan-kegiatan di gudang termasuk waktu yang

dibutuhkan, tenaga kerja yang dibutuhkan. Hasil pengamatan dikelompokkan

menjadi lima kelompok aktivitas yaitu operasi, transportasi, inspeksi, menunggu

dan penyimpanan.

2. Analisis perbandingan total waktu aktivitas yang bernilai tambah dibanding yang

tidak bernilai tambah

Waste yang teridentifikasi kemudian diidentifikasi faktor penyebabnya menggunakan fishbone diagram. Setelah itu dilakukan penggambaran future value stream mapping berdasarkan rencana solusi prioritas yang telah ditentukan.

Hasil

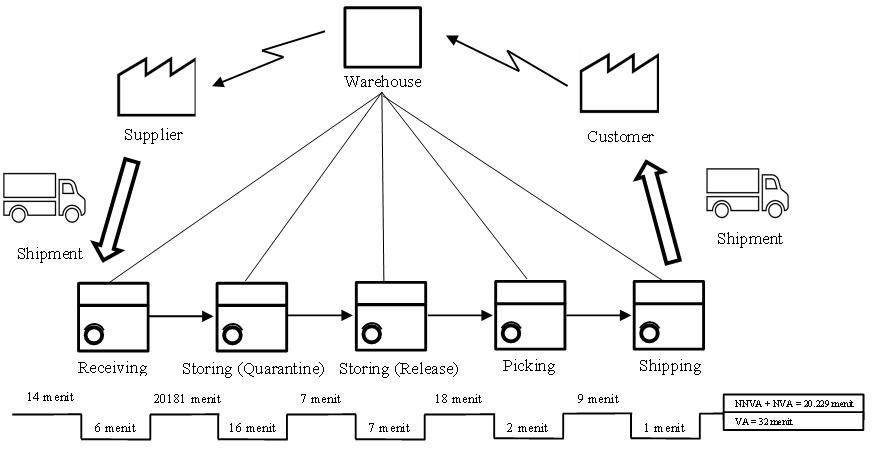

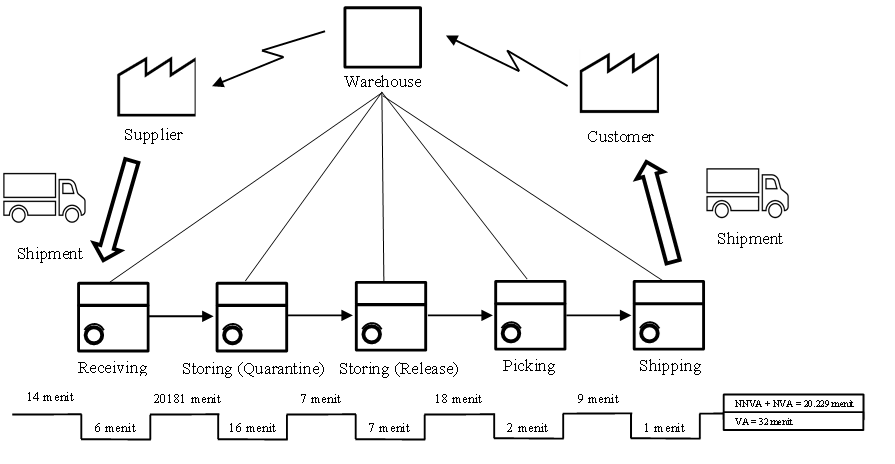

Perhitungan waktu yang diperlukan, dilakukan dalam satu kali kegiatan pergudangan menggunakan bantuan tools value stream mapping (VSM). Gambar 1 menampilkan value stream mapping kegiatan pada gudang bahan baku saat ini. Aliran proses serta informasi yang telah ditampilkan pada VSM aktual, kemudian diidentifikasi lebih rinci dengan pendekatan Process Activity Mapping pada Tabel 1.

Gambar 1 Value Stream Mapping Aktual

Tabel 1 Process Activity Mapping

| 2 | Storing (Quarantine) | Melakukan pallet transport di ERP | 1 | 3 | D | NNVA | |||||

| Mencetak label karantina | 1 | 2 | O | NNVA | |||||||

| Menerbitkan laporan Proforma Product Receipt | 1 | 3 | O | NNVA | |||||||

| Menempel label karantina | 1 | 7 | O | VA | |||||||

| Membuat PSPM | 1 | 3 | O | NNVA | |||||||

| Menunggu proses sampling oleh bagian QC di Gudang | 1 | 10.080 | D | NVA | Waiting | ||||||

| Mencatat formulir pengambilan barang untuk sampel | 1 | 3 | D | NNVA | |||||||

| Menunggu hasil sampling | 1 | 10.080 | D | NVA | Waiting | ||||||

| Melakukan pallet transport di ERP | 1 | 3 | O | NNVA | |||||||

| Mencetak label release | 1 | 2 | O | NNVA | |||||||

| Mencetak form penyerahan barang | 1 | 2 | O | NNVA | |||||||

| Menempel label release | 1 | 7 | O | VA | |||||||

| Menyerahkan barang & form ke pemegang stok | 1 | 2 | O | VA | |||||||

| 3 | Storing | Memeriksa kesesuaian fisik barang dan ERP & Label release | 1 | 2 | I | NNVA | |||||

| Memindahkan barang ke lokasinya di Gudang | 1 | 1 | O | VA | |||||||

| Berjalan ke office | 1 | 2 | T | NVA | Motion | ||||||

| Update ERP | 1 | 6 | D | VA | |||||||

| Update Excel | 1 | 3 | NNVA | ||||||||

| 4 | Picking | Melakukan approval entry movement di ERP | 1 | 2 | D | NNVA | |||||

| Approval reservasi movement | 1 | 6 | D | NNVA | |||||||

| Pick & Posting | 1 | 2 | NNVA | ||||||||

| Tanda tangan form Penyerahan | 1 | 2 | D | NNVA | |||||||

| Berjalan ke gudang | 1 | 2 | T | NVA | Motion | ||||||

| Menyampaikan jadwal kirim ke Distribusi | 1 | 1 | D | NNVA | |||||||

| Mencari hand pallet | 1 | 2 | D | NVA | Motion | ||||||

| Menunggu lift | 1 | 1 | D | NVA | Waiting | ||||||

| Melakukan picking | 1 | 2 | O | VA | |||||||

| 5 | Shipping | Loading barang | 3 | 5 | T | NNVA | |||||

| Perjalanan menuju user | 3 | 1 | T | NNVA |

Keterangan :

O : Operation

T : Transportation

I : Inspect

S : Store

D : Delay

VA : Value Added

NVA : Non-Value Added

NNVA : Necessary Non-Value Added

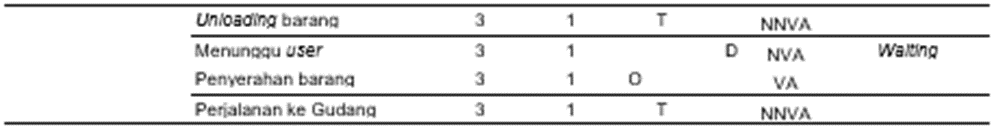

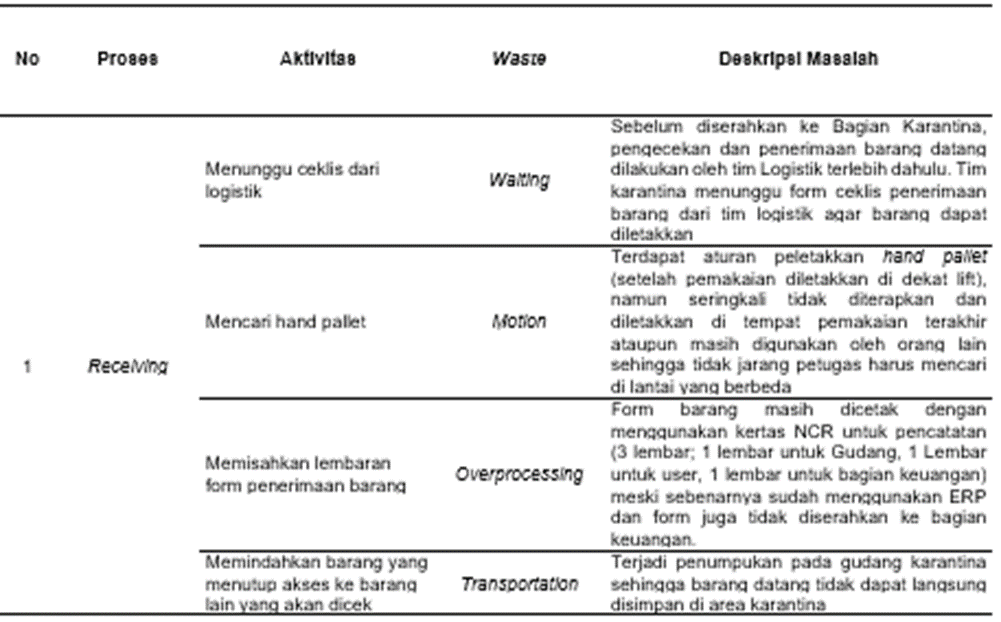

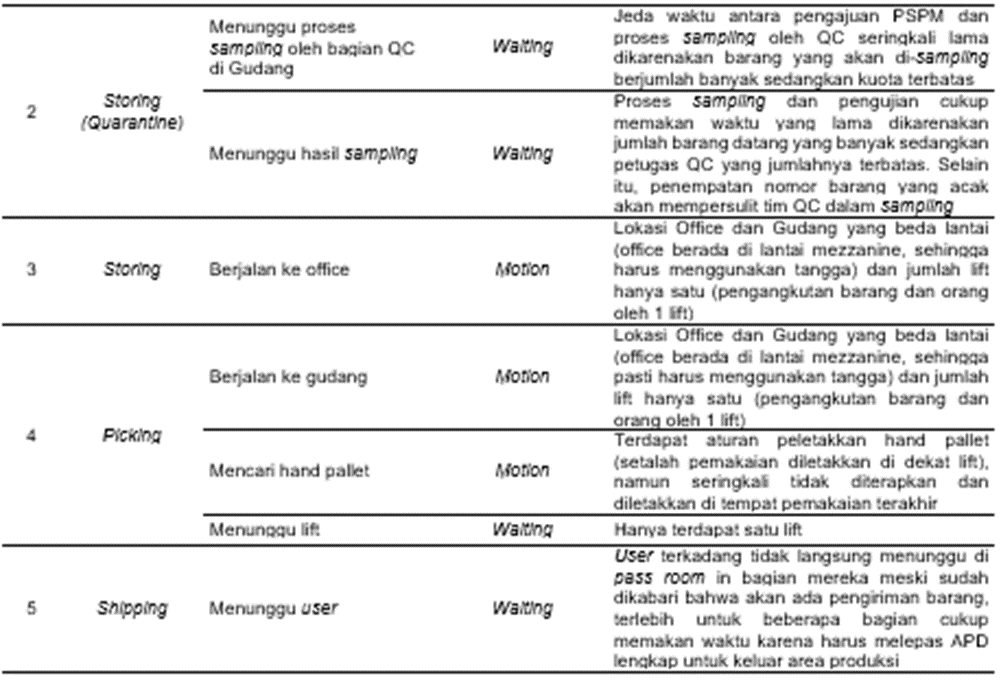

Waste yang teridentifikasi pada kegiatan di gudang bahan baku terdapat pada Tabel 2 diantaranya waiting, motion, transportation, dan over processing. Setelah teridentifikasi, diketahui waste yang dominan terjadi adalah waiting dan motion.

Tabel 2 Rincian Waste

Gambar 3 Fishbone Diagram Motion

Setelah menemukan akar masalah, maka dapat disimpulkan usulan perbaikan untuk kemudian menjadi acuan dalam future value stream mapping pada Gambar 4. Kemudian didapat perbandingan total waktu aktual & usulan pada Tabel 3 dan didapatkan perbedaan sebesar 9 menit.

Gambar 4 Future Value Stream Mapping

Tabel 3 Perbandingan Total Waktu Aktual dan Usulan

| No | Aktivitas | Aktual (menit) | Usulan (menit) |

| 1 | VA | 32 | 32 |

| 2 | NNVA | 50 | 50 |

| 3 | NVA | 20179 | 20170 |

| Total | 20261 | 20252 | |

Pembahasan

Value Stream Mapping

Value stream pertama kali digunakan dalam buku berjudul The Machine that Changed the World (1990) oleh Womack, Jones dan Roos, kemudian Martin dan Osterling mendefinisikan value stream sebagai alur kegiatan yang diperlukan untuk merancang, memproduksi, dan memberikan barang atau jasa kepada pelanggan, termasuk alur informasi dan material. Value stream Mapping (VSM) digunakan untuk memahami aliran informasi serta aliran fisik terkait proses di gudang dengan cara menggambarkan dan memetakan alur tersebut. Melalui identifikasi dan penyederhanaan kegiatan yang tidak efisien dalam perusahaan, VSM juga dapat menghilangkan aktivitas yang tidak bernilai tambah. Hal tersebut dapat membantu Perusahaan mendapatkan keunggulan dalam bersaing terutama dalam meningkatkan produktivitas dan kualitas. VSM dapat digunakan untuk mengidentifikasi kegiatan kategori non value added di gudang yang dapat mengakibatkan kerugian material dan waktu. Proses ini dilakukan dengan tujuan mengetahui aktivitas yang tidak menimbulkan nilai tambah, sehingga menimbulkan waktu yang lama dalam suatu proses manufaktur (16–19). Value stream mapping pada Gambar 1 menggambarkan aliran proses di gudang mulai dari saat penerimaan barang dari supplier sampai pengiriman barang pesanan ke user. Customer disini adalah user atau pelanggan yang membutuh bahan baku produksi. User akan mendata sejumlah barang yang diperlukan kepada gudang untuk selanjutnya oleh bagian pengadaan dipesankan kepada supplier. Pada bagian bawah VSM terdapat garis atas dan bawah yang masing-masing menunjukkan waktu yang dibutuhkan untuk kegiatan non value added serta necessary non-value added (bagian atas), juga waktu yang dibutuhkan untuk kegiatan value added (bagian bawah).

Sebagai langkah penjaminan mutu produk, semua kegiatan operasional di industri farmasi termasuk gudang harus menerapkan pedoman Cara Pembuatan Obat yang Baik (CPOB) (20). Kegiatan operasional di gudang bahan baku PT XYZ tertera pada Tabel 1 dimana pada tabel ini, semua aktivitas di gudang dikelompokkan ke dalam proses spesifik seperti receiving, storing, dan lain-lain kemudian dituliskan jumlah pekerja yang bertanggung jawab beserta waktu yang dihabiskan. Aktivitas-aktvitas tersebut digolongkan ke dalam 5 jenis yaitu operation, transportation, inspect, store,dan delay. Setelah itu dilakukan penentuan apakah aktivitas tersebut bernilai tambah atau tidak dengan menggolongkannya ke dalam kategori Value Added (VA), Non Value Added (NVA), atau Non-Necessary Value Added (NNVA).

Aktivitas pertama yaitu melakukan penerimaan barang yang diawali dengan menggunakan Alat Pelindung Diri (APD). APD yang wajib dikenakan petugas gudang diantaranya sepatu kerja dan topi safety. Setelah mengenakan APD lengkap, petugas penerimaan harus menunggu dokumen pemeriksaan barang dari logistik sebelum barang dapat disimpan ke rak area karantina. Kemudian lembaran form penerimaan barang dipisahkan sesuai kebutuhan di office. Petugas kemudian harus mencari hand pallet terlebih dahulu untuk memindahkan barang yang menutup akses ke barang lain yang akan dicek. Barang yang telah diperiksa oleh logistik perlu melalui pengecekan ulang oleh petugas penerimaan beradasarkan form checklist dari logistik. Apabila telah sesuai, maka petugas boleh menempatkan barang ke rak area karantina. Kegiatan menggunakan APD dan memeriksa barang sesuai checklist dari logistik merupakan kegiatan NNVA karena meskipun kegiatan tersebut tidak menambah nilai namun masih perlu dilakukan karena kegiatan tersebut tercantum dalam standard operational procedure (SOP) perusahaan, sedangkan kegiatan menunggu ceklis dari logistik sampai memindahkan barang yang menutup akses, dimasukkan ke kategori NVA karena tidak menambah nilai pada produk. Pada kegiatan penerimaan barang, kegiatan NNVA dan NVA menghabiskan total 14 menit. Sedangkan waktu value added selama 6 menit, yaitu menempatkan barang ke rak area karantina dimana kegiatan ini sangat penting dan tercantum dalam pedoman CPOB.

Aktivitas kedua yaitu melakukan penyimpanan barang karantina. Aktivitas ini dapat terlaksana apabila kebutuhan administrasi dari logistik sudah terpenuhi. Barang yang sudah diterima petugas karantina kemudian dilakukan pallet transport di ERP. Enterprise Resource Planning (ERP) merupakan sistem yang mengintegrasikan proses bisnis kunci dari sebuah perusahaan seperti pemesanan, produksi, utang dagang, dan sumber daya manusia sehingga proses bisnis menjadi efektif dan efisien (21,22). Setelah itu dilakukan pencetakan label karantina dan menerbitkan laporan proforma product receipt. Label yang sudah dicetak kemudian ditempel pada barang. Sesuai pedoman CPOB, dikatakan bahwa bahan yang diterima dan produk jadi hendaknya dikarantina secara fisik atau administratif segera setelah diterima atau diolah sampai dinyatakan lulus untuk pemakaian atau distribusi (20). Label karantina berfungsi demikian agar manajemen mutu bahan baku dapat terjamin selama pemakaian. Petugas karantina kemudian membuat surat Permohonan Sampling dan Pengujian Mutu (PSPM) kepada tim Quality Control (QC). Petugas QC akan datang ke gudang untuk melakukan proses sampling lalu petugas karantinan mencatata formulir pengambilan barang untuk sampel dan menunggu hasil sampling. Apabila hasil sampling menunjukkan bahwa barang diluluskan oleh Quality Assurance (QA), maka petugas karantina melakukan pallet transport di ERP. Kemudian petugas mencetak label release, form penyerahan barang, dan menempel label release. Barang yang sudah ditempel label release kemudian diserahkan ke para pemegang stok untuk dilakukan penyimpanan di area barang release. Kegiatan melakukan pallet transport, mencetak label, menerbitkan laporan proforma product receipt, membuat permohonan sampling dan pengajuan mutu (PSPM), mencatat formulir pengambilan barang untuk sampel, dan mencetak form penyerahan barang dimasukkan ke dalam kategori NNVA karena kegiatan tersebut masih harus dilakukan untuk kepentingan administrasi produk yang diterima juga untuk menjaga kualitas produk. Sedangkan kegiatan menunggu proses sampling dan menunggu hasil sampling tidak menambah nilai pada produk. Kegiatan NNVA dan NVA menghabiskan total 20.181 menit atau setara dengan 7 hari (5 hari kerja). Sedangkan waktu kegiatan value added selama 16 menit, yaitu berasal dari aktivitas menempel label karantina, menempel label release, serta menyerahkan barang & form ke pemegang stok. Kegiatan tersebut masuk ke dalam kegiatan VA karena berpengaruh pada kualitas produk untuk meningkatkan nilai tambah.

Aktivitas ketiga yaitu melakukan penyimpanan barang ke rak barang release. Pemegang stok memeriksa kesesuaian fisik barang dan ERP & label release. Apabila telah sesuai maka pemegang stok akan mencari lokasi penyimpanan dan segera memindahkan barang ke lokasinya di gudang. Tidak jarang, pencarian lokasi mengkonsumsi waktu berlebih dikarenakan adanya ketidaksesuaian lokasi yang ditentukan di ERP dengan volume barang. Maka dari itu pemegang stok harus mencari terlebih dahulu lokasi yang cocok secara manual. Kemudian pemegang stok harus meng-update ERP. Kegiatan pemeriksaan fisik barang & label release, juga update excel masih perlu dilakukan untuk memantau kualitas produk sehingga digolongkan kegiatan NNVA namun berjalan ke office tidak menambah nilai produk karena hanya sebagai perpindahan pekerja sehingga digolongkan NVA. Kegiatan NNVA dan NVA menghabiskan total 7 menit. Sedangkan waktu kegiatan value added selama 7 menit berasal dari aktivitas memindahkan barang ke lokasinya di gudang dan meng-update sistem ERP. Update sistem ERP ini sangat penting untuk kemudahan operator dalam menyiapkan pesanan.

Aktivitas keempat yaitu proses order picking. Pada aktivitas ini, petugas gudang menyiapkan barang pesanan untuk dikirimkan ke user. Petugas akan melakukan approval entry movement di ERP kemudian dilanjut melakukan approval reservasi movement. Barang yang dipesan oleh user kemudian di-pick dan posting secara sistem. Setelah itu dilakukan pencetakan form penyerahan barang dan meminta tanda tangan kepala bagian. Setelah dokumen siap, maka petugas akan berjalan ke gudang dan menyampaikan jadwal kirim ke tim distribusi. Sebelum picking barang, petugas harus mencari hand pallet terlebih dahulu. Apabila barang yang dipesan terletak di lantai 2 atau 3 maka petugas terkadang harus menunggu lift. Setelah itu petugas melakukan picking barang sesuai pesanan. Kegiatan melakukan approval entry movement di ERP, approval reservasi movement, pick&posting, tanda tangan form penyerahan, dan menyampaikan jadwal kirim ke distribusi merupakan kegiatan NNVA karena meskipun tidak menambah nilai produk namun barang tidak akan bisa dikeluarkan tanpa persetujuan kepala gudang. Sementara itu berjalan ke gudang, mencari hand pallet, dan menunggu lift tidak menambah nilai pada produk sehingga digolongkan kegiatan NVA. Kegiatan NNVA dan NVA menghabiskan total 18 menit. Sedangkan waktu kegiatan value added selama 2 menit yang berasal dari aktivitas picking barang yang merupakan salah satu kegiatan penting sebelum pengiriman dan dapat menambah nilai produk.

Aktivitas kelima yaitu proses pengiriman (shipping). Pada aktivitas ini, petugas gudang mengirimkan barang yang telah disiapkan ke user. Barang yang telah di-pick kemudian di-loading lalu dikirim ke user. Terdapat dua sistem pengiriman dari gudang bahan baku yaitu pengiriman lewat jalur depan menggunakan hand pallet dan pengiriman jalur belakang menggunakan mobil. Setelah sampai ke tempat user petugas akan melakukan unloading barang juga menunggu user. Selanjutnya dilakukan penyerahan barang kemudian perjalanan kembali ke gudang bahan baku. Kegiatan loading dan unloading barang, perjalanan menuju user, dan perjalanan ke gudang merupakan kegiatan NNVA karena tahapan ini bertujuan agar pengiriman terlaksana dengan baik meskipun tidak menambah nilai produk. Sementara itu menunggu user tidak menambah nilai produk dan dapat menghambat kegiatan operasional sehingga termasuk dalam kegiatan NVA. Kegiatan NNVA dan NVA menghabiskan total 9 menit. Sedangkan waktu kegiatan value added selama 1 menit yang berasal dari aktivitas penyerahan barang ke user. Aktivitas ini sangat penting untuk meningkatkan kepuasan konsumen sehingga termasuk ke dalam kegiatan VA.

Dapat disimpulkan total waktu proses yang dihabiskan pada kegiatan pergudangan di gudang bahan baku PT XYZ sebesar 20.264 menit, dengan rincian waktu proses inti yaitu selama 32 menit sedangkan waktu NNVA & NVA selama 20.229 menit. Aktivitas non-value added ini berpotensi untuk dikurangi atau dihilangkan. Penghilangan aktivitas yang tidak perlu atau tidak menambah nilai akan menjadikan proses pengelolaan persediaan di gudang menjadi lebih efisien dan mempercepat aliran produksi sehingga proses tetap berjalan lancar. Dengan proses yang lebih efisien dan kualitas produk yang lebih baik, perusahaan dapat memenuhi kepuasan pelanggan.

Process Activity Mapping

Process Activity Mapping adalah metode yang digunakan oleh para ahli industri untuk memberikan gambaran seluruh aktivitas dalam lingkungan kerja dengan tujuan utama mengidentifikasi dan menghilangkan pemborosan, inkonsistensi, dan irasionalitas (23). Pendekatan ini fokus pada peningkatan mutu, percepatan proses dan pengurangan biaya produksi. Pendekatan ini melibatkan gambaran aliran produk dan informasi produk serta mengukur waktu aktivitas, jarak perjalanan, dan persediaan produk pada setiap tahapan produksi. Jenis aktivitas digolongkan ke dalam lima kategori yaitu operasi (O), transportasi (T), Inspeksi (I), Penundaan/Delay (D), dan Penyimpanan/Storage (S) (24).

Aliran proses serta informasi di gudang terdiri dari 5 aktivitas utama, mulai dari penerimaan, penyimpanan barang karantina, penyimpanan barang rilis, penyiapan & pengambilan barang, sampai pengiriman. Rincian aktivitas proses di gudang dapat dilihat pada Tabel 1. Berdasarkan Tabel 1, total aktivitas di gudang sebanyak 40 dan waste total 11 aktivitas dikarenakan 11 aktivitas dikategorikan aktivitas NVA yang tidak mempunyai nilai tambah dan tidak perlu. Identifikasi waste bertujuan untuk mencari serta mengkategorikan waste yang ada pada setiap aktivitas dalam gudang bahan baku. Identifikasi dari 7 waste yang dilakukan berdasarkan identifikasi kegiatan non-value added dan pengamatan langsung di gudang. Tujuan lainnya adalah mencari waste yang dominan dari 7 jenis waste tersebut kemudian mencari waste yang sekiranya berpotensi untuk diperbaiki. Berdasarkan Tabel 2, jenis waste yang dominan adalah waste motion, dan waiting.

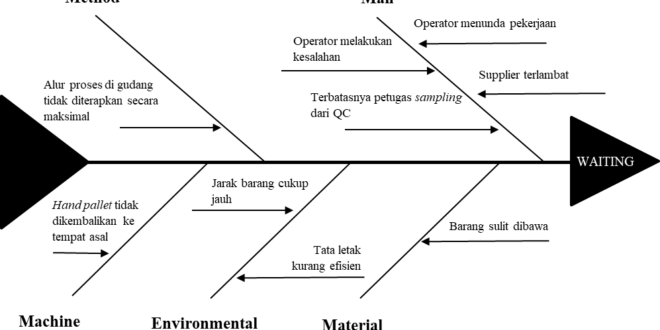

Waste yang telah teridentifikasi selanjutnya dianalisis menggunakan fishbone diagram. Diagram ini menggambarkan sebuah dampak atau akibat dari sebuah permasalahan dengan berbagai penyebabnya. Diagram fishbone sering disebut dengan cause effects diagram atau Ishikawa diagram (25,26). Parameter yang digunakan untuk analisis masalah yang terjadi dilihat dari sisi man, machine, method, material, dan environtment (27). Diagram fishbone dibuat untuk 2 waste yang dominan muncul yaitu waiting (Gambar 2) dan motion (Gambar 3).

A.Waiting

a. Man / Manusia

Proses sampling yang lama dapat disebabkan oleh terbatasnya petugas QC yang menganalisis sampel sehingga jeda waktu antara barang pertama kali dikarantina sampai barang di-release-kan dapat memakan waktu hingga satu bulan. Keterlambatan supplier dalam mengirimkan barang juga dapat mempengaruhi alur proses di gudang. Operator terkadang melakukan kesalahan seperti penempelan label karantina yang salah sehingga terpaksa harus mengulangi penempelan dari awal. Hal tersebut dapat menunda kegiatan selanjutnya. Operator juga terkadang menunda pekerjaan sehingga aktivitas selanjutnya yang bergantung pada petugas tersebut akan terhambat.

b. Machine / Mesin

Hand pallet pada gudang cukup terbatas oleh karena itu adanya aturan yang jelas terkait penyimpanan hand pallet di dekat lift supaya petugas lain dapat dengan mudah dan cepat menemukan hand pallet. Namun terkadang hand pallet tidak dikembalikan ke tempat asalnya sehingga dapat mempersulit petugas gudang yang lain.

c. Methods / Metode

Alur proses di gudang bahan baku telah ditetapkan melalui Standard Operational Procedure (SOP) yang harus dipatuhi oleh semua personil gudang. Namun, apabila terdapat pengabaian SOP dapat membuat produktivitas kurang efektif dan efisien.

d. Environmental / Lingkungan

Tata letak barang kurang efisien maupun jarak barang yang terlalu jauh akan mempengaruhi waktu penyimpanan maupun picking barang. . Setelah penerimaan barang, barang ditempatkan di lokasi sesuai yang disarankan sistem ERP (suggest system). Namun, apabila jumlah atau ukuran barang tidak cukup pada lokasi penyimpanan maka barang tersebut harus dipindahkan ke lokasi kosong yang sesuai. Perbedaan lantai lokasi penyimpanan beberapa barang pesanan juga dapat menambah waktu kegiatan.

e. Material / Bahan

Barang yang datang tidak selalu berukuran kecil namun beberapa kasus terdapat barang yang berukuran sangat besar sehingga sulit untuk dibawa. Petugas gudang juga harus bisa memperkirakan apakah jumlah barang yang diambil dapat cukup dalam 1 pallet.

B. Motion

a. Man / Manusia

Aturan peletakkan hand pallet dapat mempermudah petugas dalam menjalankan tugasnya. Namun, pengabaian aturan tersebut dapat menghambat pergerakan petugas lainnya yang mengakibatkan kegiatan di gudang menjadi tidak efektif karena pergerakan petugas yang tidak perlu menjadi semakin banyak. Dalam hal ini dibutuhkan juga komunikasi yang efektif antar operator agar sewaktu-waktu jika kejadian tersebut terjadi, maka operator tidak perlu mencari hand pallet ke seluruh ruangan gudang.

b. Machine / Mesin

Hand pallet merupakan alat penting yang berfungsi sebagai alat bantu memindahkan barang. Jumlah Hand pallet yang terbatas serta tidak dikembalikan ke tempat asal membuat operator harus ekstra dalam mencari hand pallet.

c. Methods / Metode

Pada saat aktivitas pengambilan barang terkadang operator tidak menemukan pallet kosong sehingga harus mencari ke seluruh area gudang menyebabkan pergerakan yang tidak perlu. Hal ini dapat disebabkan karena jumlah pallet yang terbatas.

d. Environmental / Lingkungan

Akses masuk gudang bahan baku terdapat di lantai 1 sedangkan office berada di lantai mezzanine maka petugas gudang seringkali melakukan pergerakan bolak-balik antara gudang dan office. Akses internet tidak maksimal di dalam gudang sehingga operator harus ke office untuk mengurus dokumen yang diperlukan.

e. Material / Bahan

Jumlah dan ukuran barang tidak terprediksi dengan baik. Barang yang telah diterima oleh pemegang stok idealnya langsung ditempatkan pada lokasi yang ditetapkan pada ERP. Namun, pada beberapa kondisi, saran lokasi tersebut tidak sesuai dengan ukuran dan berat barang sehingga perlu adanya mutasi lokasi. Kasus tersebut sering terjadi sehingga pemegang stok harus melakukan mutasi lokasi pada ERP yang dapat meningkatkan pergerakan operator saat mencari lokasi yang cocok untuk barang.

Berdasarkan fishbone diagram yang telah dibuat, diketahui penyebab utama waiting dan motion adalah tatal letak yang belum efisien serta hand pallet tidak dikembalikan ke tempat asal. Adapaun usulan perbaikan yang disarankan diantaranya:

a. Melengkapi informasi dimensi lokasi penyimpanan pada sistem ERP

Salah satu tantangan bagi operator dalam menyimpan barang rilis adalah adanya ketidaksesuaian kapasitas lokasi penyimpanan dengan ukuran barang. Setelah penerimaan barang, barang tersebut ditempatkan di lokasi sesuai yang ditentukan pada ERP. Namun, apabila jumlah atau ukuran barang tidak cukup pada lokasi penyimpanan maka barang tersebut harus dipindahkan ke lokasi kosong yang sesuai. Hal ini dapat memakan waktu yang lebih bagi operator untuk mutasi lokasi barang.

ERP mendukung sejumlah proses bisnis, termasuk rantai pasok. Integrasi antara ERP dengan warehouse management system dapat membawa keuntungan paling besar bagi perusahaan (28). Khopade et al menyebutkan bahwa (29) integrasi antara Artifial Intelligence dengan ERP dapat meningkatkan optimalisasi persediaan gudang. Sistem ERP dapat membantu tracking pesanan pelanggan yang dapat diakses oleh semua departemen (30) termasuk departemen gudang persediaan. Selama ini, dikarenakan barang yang diterima sangat dinamis (Lokasi tidak dikhususkan untuk 1 produk), maka pada sistem ERP, dimensi lokasi penyimpanan tidak ditulis. Hal ini menyebabkan sistem ERP otomatis mencari lokasi penyimpanan secara acak. Sejak awal diharapkan beberapa lokasi penyimpanan yang memiliki dimensi yang tetap, dapat ditulis dimensinya agar sistem ERP dapat menyesuaikan penyimpanan barang lebih baik berdasarkan dimensi barang yang datang.

b. eningkatan kesadaran operator dalam penerapan SOP

Perlunya kesadaran setiap personil agar mematuhi aturan peletakan hand pallet. Operator diharapkan komunikasi via chat atau telepon untuk koordinasi antar operator. Setiap operator yang telah memakai hand pallet wajib melaporkan posisi terkini dari hand pallet yang telah digunakan. Idealnya, hand pallet diletakkan di tempat yang sudah disediakan (dekat lift). Setelah usulan perbaikan dibuat maka terdapat perbandingan total waktu aktual dan usulan.

Berdasarkan Tabel 3 dapat disimpulkan bahwa terdapat pengurangan waktu total sebesar 9 menit. Usulan tersebut kemudian dikonversikan dalam bentuk future value stream mapping. Perlu diperhatikan bahwa dalam menganalisis kondisi masa depan, situasi baru dengan aturan atau kegiatan baru sangat dibutuhkan. Apabila kedua hal ini tak tertangani dengan baik, ada kemungkinan bahwa situasi akan kembali lagi ke keadaaan sebelumnya yang mengakibatkan kegagalan dalam perbaikan dan pengembangan yang telah direncanakan (17).

Kesimpulan

Berdasarkan Value Stream Mapping dan Process Activity Mapping, diketahui masih terdapat adanya waste dalam alur pengelolaan barang di gudang PT XYZ, yaitu waste pada waiting, motion, dan overprocessing. Waste yang dominan terjadi yaitu kategori waiting dan motion. Waste waiting terjadi karena beberapa aktivitas diantaranya operator harus menunggu barang diserahkan oleh tim logistik, menunggu proses sampling dan hasil sampling dari QA, menunggu lift, dan menunggu user penerima barang. Waste motion terjadi karena beberapa aktivitas seperti mencari hand pallet, pergerakan ke gudang/office, serta memindahkan barang ke lokasi penyimpanan. Pada kondisi aktual, kegiatan gudang bahan baku PT XYZ menghabiskan total 20.261 menit dengan waktu value added sebanyak . Pada diagram value stream mapping usulan, kegiatan gudang bahan baku PT XYZ diperkiran menghabiskan total waktu 20.252 menit, berbeda 9 menit dengan value stream mapping aktual. Perbedaan yang dihasilkan sangat tipis karena bisa jadi dipengaruhi oleh beberapa faktor salah satunya adalah jumlah pesanan. Jumlah pesanan yang banyak akan menghabiskan waktu yang banyak pula. Namun begitu dengan adanya perbaikan kecil yang berkelanjutan diharapkan dapat meningkatan produktivitas kegiatan operasional gudang bahan baku PT XYZ sebagai industri farmasi.

Daftar Pustaka

1. Kementerian Kesehatan RI. PMK RI Nomor 1799/Menkes/PER/XII/2010 Tentang

Industri Farmasi. 2010.

2. Nassereddine A, Wehbe A. Competition and resilience: Lean manufacturing in the plastic industry in Lebanon. Arab Econ Bus J. Desember 2018;13(2):179–89.

3. Gaspersz V. Total Quality Manajemen. Jakarta: PT Gramedia Pustaka Utama; 2001. 5–6 hal.

4. Tompkins JA, White JA, Bozer YA, Tanchoco JMA. Facilities planning. USA: John Wiley & Sons; 2010.

5. Ramaa A, Subramanya K, Rangaswamy T. Impact of Warehouse Management System in a Supply Chain. Int J Comput Appl [Internet]. 25 September 2012;54(1):14–20. Tersedia pada: http://research.ijcaonline.org/volume54/number1/pxc3882062.pdf

6. Aditya WA, Musfiroh I. Analisis Kesesuaian Kegiatan Pergudangan dan Pemetaan Proses Pergudangan pada Salah Satu Warehouse Industri Farmasi di Jakarta. Maj Farmasetika [Internet]. 11 Mei 2020;5(3):94–108. Tersedia pada: http://jurnal.unpad.ac.id/farmasetika/article/view/27022

7. Pieńkowski M. Waste measurement techniques for lean companies. Int J Lean Think. 2014;5(1):9–24.

8. Bestari BP, Fatma E. Penerapan Lean Warehousing Untuk Meningkatkan Kinerja Aktivitas Gudang Pada Perusahaan Percetakan Buku. Pros Semin Nas Manaj Ind dan Rantai Pasok. 2020;1(1):160–9.

9. Sundar R, Balaji AN, Kumar RMS. A Review on Lean Manufacturing Implementation Techniques. Procedia Eng. 2014;97:1875–85.

10. Gupta S, Jain SK. A literature review of lean manufacturing. Int J Manag Sci Eng Manag. 2013;8(4):241–9.

11. Taqwanur. Implementasi Lean Warehousing untuk Meningkatkan KPI di PT. TXL. J Res Technol. 2021;7(2).

12. Franzke T, Grosse EH, Glock CH, Elbert R. An investigation of the effects of storage assignment and picker routing on the occurrence of picker blocking in manual picker-to-parts warehouses. Int J Logist Manag. 2017;28(3):841–63.

13. Purba HH, Mukhlisin -, Aisyah S. Productivity improvement picking order by appropriate method, value stream mapping analysis, and storage design: a case study in automotive part center. Manag Prod Eng Rev. 2018;9(1):71–81.

14. Anđelković A, Radosavljević M, Stošić D. Effects of lean tools in achieving lean warehousing. Econ Themes. 2016;54(4):517–34.

15. Tebiary AA, Suastika IK, Ma’ruf B. Analysis Of Non Value Added Activity On Ship Production Process Approach Concept Of Value Stream Mapping Case Study At PT. Dumas Tanjung Perak Shipyard Surabaya. Wave J Ilm Teknol Marit. 2017;11(1):23–30.

16. Garza-Reyes JA, Kumar V, Chaikittisilp S, Tan KH. The effect of lean methods and tools on the environmental performance of manufacturing organisations. Int J Prod Econ [Internet]. Juni 2018;200:170–80. Tersedia pada: https://linkinghub.elsevier.com/retrieve/pii/S0925527318301555

17. Antonio T, Anggara SS, Sedubun E, Nurhaliza SF, Setiawan R, Setiawan I, et al. Literature review using the concept of Value Stream Mapping in the manufacturing industry. J Ind Serv [Internet]. 4 April 2023;9(1):37. Tersedia pada: https://jurnal.untirta.ac.id/index.php/jiss/article/view/18264

18. Martin K, Osterling M. Value stream mapping: how to visualize work and align leadership for organizational transformation. New York: McGraw-Hill; 2014.

19. Romero LF, Arce A. Applying Value Stream Mapping in Manufacturing: A Systematic Literature Review. IFAC-PapersOnLine [Internet]. Juli 2017;50(1):1075–86. Tersedia pada: https://linkinghub.elsevier.com/retrieve/pii/S2405896317307292

20. BPOM RI. PerBPOM No.34 Tahun 2018 Tentang Pedoman Cara Pembuatan Obat yang Baik. Jakarta: BPOM RI; 2018.

21. Febrianto T, Soediantono D. Enterprise Resource Planning (ERP) and Implementation Suggestion to the Defense Industry: A Literature Review. J Ind Eng Manag Res. 2022;3(3):1–16.

22. ElFarmawi W. Challenges affecting the implementation of Enterprise Resource Planning (ERP) system: An analysis. J Syst Integr. 2019;10(3):35–43.

23. Lestari K, Susandi D. Penerapan Lean Manufacturing untuk mengidentifikasi waste pada proses produksi kain knitting di lantai produksi PT. XYZ. In: Prosiding Industrial Research Workshop and National Seminar. 2019. hal. 567–75.

24. Amrina U, Fitrahaj MUR. An application of value stream mapping to reduce waste in livestock vitamin raw material warehouse. Int J Sci Res. 2020;9(3):1541–6.

25. Popa M, Glevitzky I, Popa D, Glevitzky M. Water Quality Assessments Through The Application of Cause and Effect Diagrams In Conjunction With HACCP and Risk Assessment For” Roua Apusenilor” Spring Water Bottling Process. Sci Pap Ser E L Reclamation, Earth Obs Surv Environ Eng. 2021;10.

26. Coccia M. The Fishbone diagram to identify, systematize and analyze the sources of general purpose Technologies. J Soc Adm Sci. 2018;4(4):291–303.

27. Wong KC, Woo KZ, Woo KH. Ishikawa Diagram. In: Quality Improvement in Behavioral Health [Internet]. Cham: Springer International Publishing; 2016. hal. 119–32. Tersedia pada: http://link.springer.com/10.1007/978-3-319-26209-3_9

28. Woźniakowski T, Jałowiecki P, Zmarzłowski K. ERP systems and warehouse management by WMS. Inf Syst Manag. 2018;7(2):141–51.

29. Khopade VE, Shegokar YM, Kale V V, Harane SA, Umekar MJ. Application of AI Tool in Pharmaceutical Warehouse Management: A Comprehensive Review. J Res Adm. 2023;5(2):8052–60.

30. Sandhil SG, Gupta NV. Enterprise Resource Planning (ERP): A tool for uninterrupted supply in pharmaceutical supply chain management. Int J Pharm Pharm Sci. 2013;5(3):103–6.

cara mengutip artikel

https://jurnal.unpad.ac.id/farmasetika/rt/captureCite/56576/23531

Majalah Farmasetika Jurnal Ilmiah Nasional Terakreditasi SINTA 3

Majalah Farmasetika Jurnal Ilmiah Nasional Terakreditasi SINTA 3