Majalah Farmasetika, 9 (6) 2024, 596-613

https://doi.org/10.24198/mfarmasetika. v9i6.59397

Artikel Penelitian

Muhammad Fadhil Ghassani Purnama*1, Iyan Sopyan2, Aulia Yudhistira3

1Program Studi Profesi Apoteker, Apoteker, Universitas Padjadjaran, Bandung, Indonesia

2Departemen Farmasetika dan Teknologi Farmasi, Fakultas Farmasi, Universitas Padjadjaran, Jl. Raya Bandung Sumedang Km. 21 Jatinangor 45363

3PT. Triman, Peundeuy, Bojongsalam, Kec. Rancaekek, Kabupaten Bandung, Jawa Barat 40394

*E-mail : muhammad19175@mail.unpad.ac.id

(Submit 26/11/2024, Revisi 03/12/2024, Diterima 15/12/2024, Terbit 22/12/2024)

Abstak

Efektivitas kerja produksi dalam Industri Farmasi adalah upaya peningkatan kualitas produk melalui efektivitas waktu produksi serta hasil produksi yang dapat dilakukan dengan meminimalisir pemborosan seperti Breakdown Time mesin yang lama serta jumlah barang Reject yang banyak di area produksi. Latar belakang penelitian didasarkan pada kebutuhan akan metode efisiensi dan efektivitas kerja produksi merujuk pada kriteria World Class dalam Industri Farmasi XYZ khususnya terhadap mesin cetak Tableting Rotary Double-Station. Overall Equipment Effectivenes (OEE) dalam Total Productive Maintenance (TPM) adalah salah satu metode yang berfungsi sebagai upaya penginkatan efisiensi dan efektivitas kerja produksi dengan mengukur Downtime Losses, Speed Losses dan Quality Losses. OEE digunakan untuk menganalisis efektivitas kerja mesin tableting berdasarkan standar kualitas produksi yang mencakup waktu operasional mesin, kecepatan proses produksi, serta kualitas hasil akhir produk dilihat dari Reject yang didapatkan. Ibuprofen, Ambroxol, dan Allopurinol merupakan tiga produk dengan sifat fisikokimia berbeda seperti kompressibilitas, kelarutan dan titik lebur yang dapat mempengaruhi standar kualitas produksi digunakan sebagai pembanding untuk menganalisis hasil OEE. Didapat nilai rataan untuk Availability Tableting A sebesar 88.71%, Performance Efficiency sebesar 56.64%, Quality Rate sebesar 99.32% dan OEE sebesar 48.86%. Nilai rataan yang dimiliki mesin Tableting B adalah Availability sebesar 82.75%, Performance Efficiency sebesar 58.00%, Quality Rate sebesar 99.65% dan OEE sebesar 43.57%. Hasil perbandingan tiga produk pembanding menunjukkan Ibuprofen memiliki nilai terkecil disebabkan sifat fisikokimia Ibuprofen yang memerlukan perhatian khusus. Dapat disimpulkan bahwa penggunaan mesin Tableting pada industri XYZ masih membutuhkan optimalisasi lebih lanjut dikarenakan hasil yang didapat masih kurang dari standar OEE berupa nilai Availability dan Performance Efficiency yang mengacu pada World Class.

Kata kunci: Industri Farmasi, Mesin, Overall Equipment Effectiveness, Produksi, Tableting

Teks Lengkap:

Pendahuluan

Industri Farmasi adalah perusahaan berbadan hukum yang memiliki izin untuk melakukan produksi dan pemanfaatan sumber daya produksi, distribusi obat, bahan obat, dan fitofarmaka, serta menyelenggarakan pendidikan, pelatihan, penelitian, dan pengembangan (1). Mengoptimalkan kinerja mesin yang ada untuk meningkatkan kendala peralatan, meminimalkan waktu pergantian (shift), meningkatkan kerja operator dan mengurangi waktu henti mesin secara keseluruhan adalah opsi yang lebih baik dalam meningkatkan efektifitas kerja produksi (2). Terdapat aktivitas-aktivitas di perusahaan manufaktur yang tidak memberikan nilai tambah (nonvalue added) atau pemborosan yang akan mengakibatkan proses produksi menjadi tidak efisien. Pemborosan waktu, tenaga, biaya, dan karyawan yang bekerja berlebihan merupakan masalah yang umum terjadi di banyak perusahaan farmasi. (3).

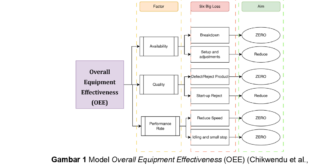

Salah satu metode untuk meminimalisir pemborosan dalam proses produksi dikenal dengan istilah Lean Manufacturing yang merupakan pendekatan dalam manajemen produksi yang bertujuan untuk mengoptimalkan proses produksi dengan mengurangi pemborosan (waste) dan meningkatkan efisiensi menggunakan metode Total Productive Maintenance (TPM) yang dipopulerkan Seiichi Nakajima pada tahun 1971 sering didefinisikan sebagai “pemeliharaan produktif yang melibatkan partisipasi secara menyeluruh.” berfungsi sebagai upaya peningkatan efisiensi waktu proses produksi dengan mengidentifikasi pemborosan serta pemeliharaan lebih lanjut (4). Total Productive Maintenance (TPM) merupakan salah satu metodologi manufacturing yang bertujuan untuk mencegah terjadinya kegagalan mesin dan cacat pada produk. Laju operasi mesin akan meningkat apabila hal-hal tersebut dapat dicegah dan dihilangkan, tidak ada biaya tambahan, persediaan dapat diminimalkan, dan produktivitas tenaga kerja meningkat (5,6). Penggunaan dan perawatan mesin yang tidak tepat akan mengakibatkan kerugian yang disebut Six Big Losses. Six Big Losses diantaranya: Breakdown Losses (Kerugian karena mesin berhenti), Setup and Adjustment Losses (Kerugian karena persiapan), Idling and Minor Stoppage Losses (Kerugian karena penghentian kecil), Reduced Speed Losses (Kerugian karena kecepatan produksi menurun), Defect Losses (Kerugian kecacatan produk) & Yield Losses (Kerugian Hasil). Menurut Nakajima pada 1988 dari keenam kerugian tersebut dikelompokkan menjadi tiga jenis kerugian utama yaitu:

1. Downtime Losses

Merupakan waktu yang terbuang sia-sia, dimana proses produksi tidak berjalan yang biasanya disebabkan adanya kerusakan pada mesin.

2. Speed Losses

Merupakan suatu kondisi dimana kecepatan proses produksi terganggu, sehingga produksi tidak mencapai tingkat yang diharapkan.

3. Quality Losses Merupakan situasi dimana produk yang di produksi tidak sebanding dengan spesifikasi yang telah ditetapkan.

Overall Equipment Effectivenes (OEE) menurut Nakajima pada 1988 merupakan suatu metode untuk mengukur efektivitas penggunaan peralatan atau sistem dengan mengikutsertakan berbagai sudut pandang seperti waktu yang digunakan serta terbuang selama produksi dan barang Reject yang dihasilkan dalam proses perhitungannya (7). OEE merupakan suatu metode yang digunakan sebagai alat ukur metrik dalam penerapan program TPM untuk menjaga peralatan agar tetap dalam kondisi ideal melalui upaya untuk menghilangkan seluruh atau sebagian dari Six Big Losses pada peralatan. (8). Selain itu, OEE digunakan juga untuk mengukur kinerja produktif suatu mesin yang dapat dilihat dari menurunya Downtime Losses, Speed Losses dan Quality Losses. (9). Faktor utama dalam metode OEE adalah melakukan identifikasi akar permasalahan (root cause) dari kinerja produktif suatu mesin dan difokuskan pada upaya perbaikan yang dimana metode seperti ini telah diterapkan secara luas oleh banyak industri di dunia (10).

Setiap perusahaan diharuskan melakukan perbaikan berkelanjutan untuk tetap bersaing dengan kompetitor, terutama dalam lini produksi. Dengan melakukan perbaikan, perusahaan dapat bertahan dan mencapai sasaran serta tujuan yang ditetapkan (10). Untuk mendukung sistem manufaktur yang tersedia, efisiensi kinerja, dan tingkat kualitas produk, OEE digunakan sebagai pengukuran produktifitas penggunaan mesin atau peralatan dengan menghitung Downtime Losses, Speed Losses dan Quality Losses (9,11). OEE digunakan juga sebagai indikator kinerja yang memerlukan periode waktu dasar tertentu, seperti shift harian, mingguan, bulanan, atau tahunan. Pengukuran OEE lebih efektif diterapkan pada peralatan produksi (12,13). OEE dapat mengoptimalkan kinerja peralatan melalui pendekatan sistematis untuk menentukan target kinerja dengan meningkatkan ketersediaan proses, kinerja, dan kualitas secara seimbang dengan mengurangi Downtime Losses, Speed Losses dan Quality Losses (9,14). Konsistensi dalam penerapan OEE dapat meningkatkan produktivitas dan efektivitas peralatan dengan kriteria kriteria yang dimiliki OEE yaitu Availability, Performance Efficiency dan Quality Rate (15,16).

Availability (A) adalah rasio yang menggambarkan pemanfaatan waktu yang tersedia untuk aktivitas pengoperasian mesin dan peralatan. Availability adalah rasio waktu operasi dikurangi waktu henti peralatan terhadap waktu pemuatan (17,18). Oleh karena itu, rumus Availability adalah sebagai berikut:

A = (Loading Time-Down Time)/(Loading Time) x 100%

Efisiensi kinerja/Performance Efficiency (PE) adalah rasio yang menggambarkan kemampuan peralatan dalam memproduksi barang. Rasio ini merupakan hasil dari kecepatan operasi dan tingkat operasi bersih (19). Rumus Performance Efficiency ini adalah sebagai berikut:

PE = = (Ideal Cycle Time-Process Amount)/(Operating Time) x 100%

Menurut Nakajima pada 1998, Quality Rate dapat dihitung menggunakan rumus sebagai berikut:

Quality Rate = (Output Aktual-Reject)/(Output Aktual) x 100%

Manfaat OEE mencakup penggunaannya sebagai indikator kinerja selama periode waktu tertentu, seperti shift, harian, mingguan, bulanan, atau tahunan. OEE dapat dihitung dengan rumus sebagai berikut:

OEE = Availability Rate x Performance Efficiency x Quality Rate

Pengukuran OEE paling efektif jika diterapkan pada peralatan produksi serta jasa operator dengan kriteria OEE yang baik menurut World Class ialah Availability sebesar 90%, Performance Efficiency sebesar 95%, Quality Rate sebesar 99% dan OEE sebesar 85%. Hirarki penyesuaian nilai dalam menentukan nilai efektif OEE tidak dicantumkan sama sekali apabila merujuk pada kriteria World Class, yang berarti nilai efektif OEE yang ditetapkan oleh World Class bersifat mutlak. Pengukuran ini dapat digunakan di berbagai tingkatan dalam suatu perusahaan, termasuk: (a) sebagai tolak ukur untuk menilai rencana kinerja perusahaan, dan (b) menggunakan nilai OEE sebagai estimasi produksi untuk meningkatkan kinerja perusahaan (7,18,20).

Metode

Alat

Mesin yang dianalisis menggunakan OEE pada penelitian ini adalah dua mesin dengan jenis yang sama yaitu Tableting-Standard Model yang diproduksi dari negara asal India. Mesin Tableting merupakan mesin cetak tablet yang sudah menggunakan metode Human Machine Interface (HMI) yang dimana pengoprasiannya sudah dibantu oleh komputer yang dapat memudahkan dalam pemakaian. Spesifikasi dari mesin tersebut diantaranya: (a) Turret berlapis nikel elektroless yang dikerjakan dengan presisi dengan segel punch bawah, (b) Pengumpan gaya dayung ganda dengan putaran dayung searah jarum jam dan berlawanan arah jarum jam, (c) Kapasitas tonase rol kompresi 100 kN/10 Ton untuk perkakas D & 65 kN/6. Ton untuk perkakas B & BB Penetrasi punch atas variabel 1,0 hingga 7,0 mm. (d) untuk lapisan tunggal & 2,0 hingga 7,5 mm untuk lapisan ganda, (e) Desain cam berdinding ganda untuk perawatan dan penggantian yang mudah, (f) Hopper SS 316 dengan katup gerbang pengontrol serbuk, (g) Kontrol parameter tablet dari sisi mesin melalui pengukur dial untuk kontrol kedalaman kompresi & pengisian, (h) Saluran pembuangan dua arah SS 316 untuk produksi tablet. Adapun mesin Tableting dapat dilihat pada Gambar 1.

Gambar 1 Mesin TABLETING-Standard Model

Mesin Tableting A dan mesin Tableting B yang penulis gunakan memiliki Kualifikasi Kinerja berbeda yang diukur dengan standar OEE yang berbeda seperti: Turret Motor mesin Tableting A berjumlah 10-45 sedangkan mesin Tableting B berjumlah 10-50, Jumlah Station Ideal mesin Tableting A berjumlah 45 sedangkan mesin Tableting B berjumlah 55, Output Ideal (pcs/menit) mesin Tableting A berjumlah 4050 sedangkan mesin Tableting B berjumlah 5500. Perbedaan kualifikasi kinerja tersebut menentukan nilai dalam rumus perhitungan yang digunakan berbeda.

Bahan

Bahan yang digunakan dalam penelitian kali ini adalah data OEE dari dua mesin produksi TABLETING dari bulan Februari – Juli pada industry farmasi YZ yang didalamnya meliputi tanggal pengamatan, nama produk, panjang shift, planned shutdown, planned production time, down time, run time, station terpakai, speed actual mesin, output actual, reject, dan output PQ.

Prosedur Rinci

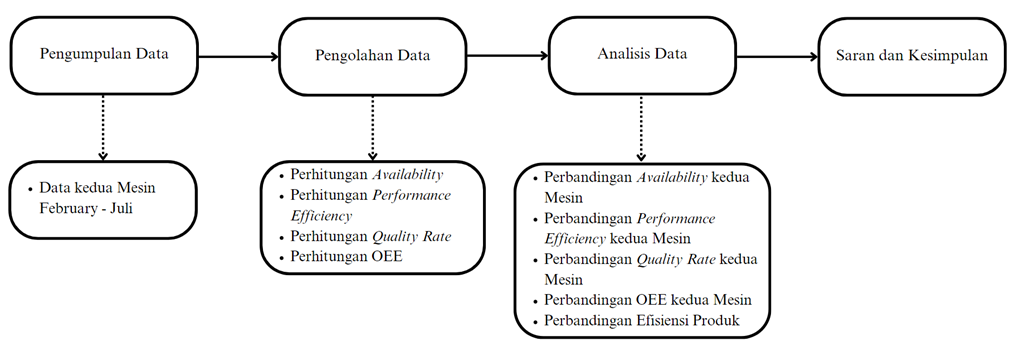

Gambar 2 Alur Penelitian

Metode yang digunakan dalam penelitian ini adalah pengumpulan data OEE kedua mesin secara kolektif dari bulan Februari – Juli dan menghitung menggunakan rumus untuk mengetahui Availability, Performance Efficiency, Quality Rate dan OEE serta melakukan perbandingan dari kedua mesin Tableting untuk mengetahui mesin manakah yang berjalan dengan efektif dan melakukan perbandingan efisiensi produk yang di produksi seperti yang diperlihatkan pada Gambar 2. Penulis akan menjabarkan data serta hasil perhitungan menggunakan rumus yang tersedia dan melakukan pembahasan serta penarikan Kesimpulan dan pemberian Saran dari data yang diperoleh.

Hasil

Pengumpulan data

Pengumpulan data merupakan proses mengumpulkan data yang dibutuhkan dalam penelitian yang dimiliki Industri YZ. Data yang digunakan untuk perhitungan Availability mesin Tableting A dan B meliputi panjang shift, planned shutdown, planned production time, down time dan run time dalam kurun waktu bulan Februari-Juli 2024 dapat dilihat pada Tabel 1 dan Tabel 2.

Table 1 Data Availability Mesin Tableting A bulan Februari – Juli

Table 2 Data Availability Mesin Tableting B bulan Februari – Juli

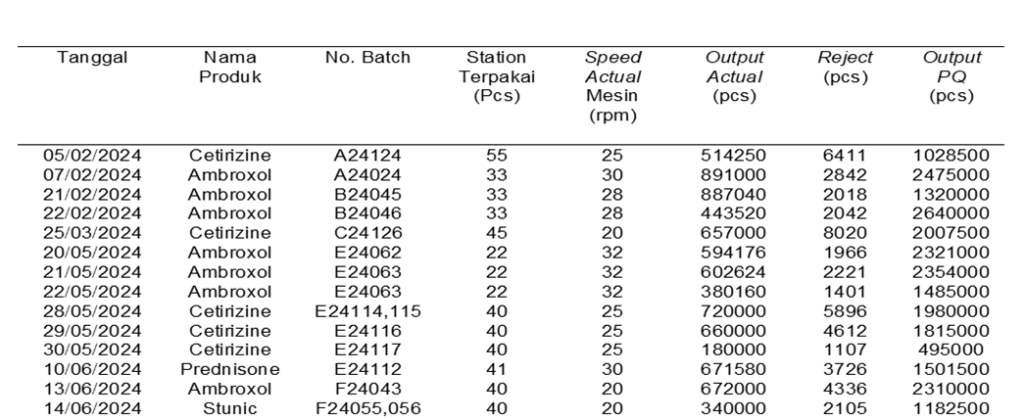

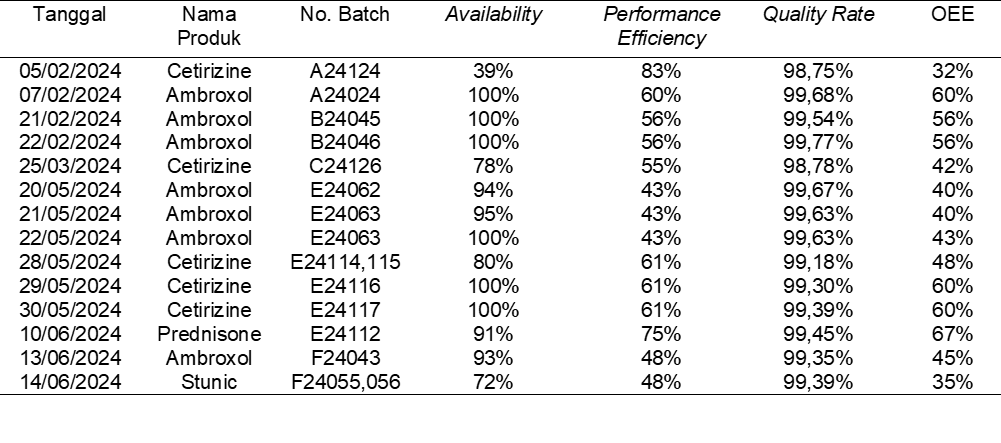

Data yang digunakan untuk perhitungan Performance Efficiency dan Quality mesin Tableting A dan B meliputi station terpakai, speed actual mesin, output actual, reject dan output PQ dapat dilihat pada Tabel 3 dan Tabel 4.

Table 3 Data Performance Efficiency dan Quality Mesin Tableting bulan Februari – Juli

Table 4 Data Peformance Efficiency dan Quality Mesin Tableting B bulan Februari – Juli

Pengolahan Data

Perhitungan Availability

Tujuan utama dari dilakukannya perhitungan Availability adalah untuk mengetahui rasio pemanfaatan waktu selama mesin digunakan. Rumus Availability sudah dapat digunakan dengan menggunakan data tanggal pengamatan pertama sebagai berikut:

A = (Run TIme)/(Planned Production Time) x 100%

A = 454/480 x 100%

A = 95%

Kriteria Run Time pada rumus ini adalah persamaan dari Loading Time – Down Time yang dimana jika dijabarkan, ketika mesin dalam keadaan Loading dan dikurangi waktu berhenti maka hasilnya adalah Run Time. Perhitungan Availability diatas akan diberlakukan pada semua tanggal pengamatan dan nomor batch yang tersedia dari mesin Tableting A pada Tabel 1 dan mesin Tableting B pada Tabel 2.

Perhitungan Performance Efficiency

Tujuan utama dari dilakukannya perhitungan Performance Efficiency adalah untuk mengetahui kemampuan mesin dalam memproduksi barang. Rumus Performance Efficiency sudah dapat digunakan dengan menggunakan data tanggal pengamatan pertama sebagai berikut:

PE = (Output Aktual)/(Output Teoritis) x 100%

PE = 468528/1838700 x 100%

PE = 25%

Kriteria Output Aktual pada rumus ini adalah persamaan dari Ideal Cycle Time – Process Amount yang dimana jika dijabarkan Ketika mesin dalam posisi running secara ideal dan dikurangi jumlah proses yang dibagi dengan waktu operasi maka dapat juga dituliskan dalam bentuk Output Aktual. Output Aktual yang berarti output barang secara asli yang dibagi dengan output teoritis yang berarti output barang berdasarkan hitungan awal. Perhitungan Performance Efficiency diatas akan diberlakukan pada semua tanggal pengamatan dan nomor batch yang tersedia dari mesin Tableting A pada Tabel 3 dan mesin Tableting B pada Tabel 4.

Perhitungan Quality Rate

Tujuan utama dilakukannya perhitungan Quality Rate adalah untuk mengetahui kualitas barang/produk yang dihasilkan dari mesin yang digunakan. Rumus Quality Rate sudah dapat digunakan dengan menggunakan data tanggal pengamatan pertama sebagai berikut:

QR = (Output Aktual-Reject)/(Output Aktual) x 100%

QR = (468528-2778)/468528 x 100%

QR = 99.41%

Kriteria Output Aktual pada rumus ini sama seperti rumus persamaan dari Ideal Cycle Time – Process Amount yang dimana jika dijabarkan adalah ketika mesin dalam posisi running secara ideal dan dikurangi jumlah proses yang dibagi dengan waktu operasi maka dapat juga dituliskan dalam bentuk Output Aktual yang berarti output barang secara asli yang dikurangi dengan Reject atau barang/produk yang ditolak lalu dilakukan pembagian dengan Output Aktual untuk mendapatkan Quality Rate. Perhitungan Quality Rate diatas akan diberlakukan pada semua tanggal pengamatan dan nomor batch yang tersedia dari mesin Tableting A pada Tabel 3 dan mesin Tableting B pada Tabel 4.

Perhitungan Overall Equipment Effectivenes

Tujuan utama dilakukannya perhitungan Overall Equipment Effectivenes (OEE) adalah untuk mengetahui efektivitas mesin secara keseluruhan. Rumus OEE sudah dapat digunakan dengan menggunakan data hasil perhitungan Availability, Performance Efficiency dan Quality Rate dari tanggal pengamatan pertama sebagai berikut

OEE = Availability Rate x Performance Efficiency x Quality Rate

OEE = 95% x 25% x 99.41%

OEE = 24%

Perhitungan OEE diatas akan diberlakukan pada semua tanggal pengamatan dan nomor batch yang tersedia dari mesin Tableting A pada Tabel 3 dan mesin Tableting B pada Tabel 4.

Pembahasan

Analisis Data

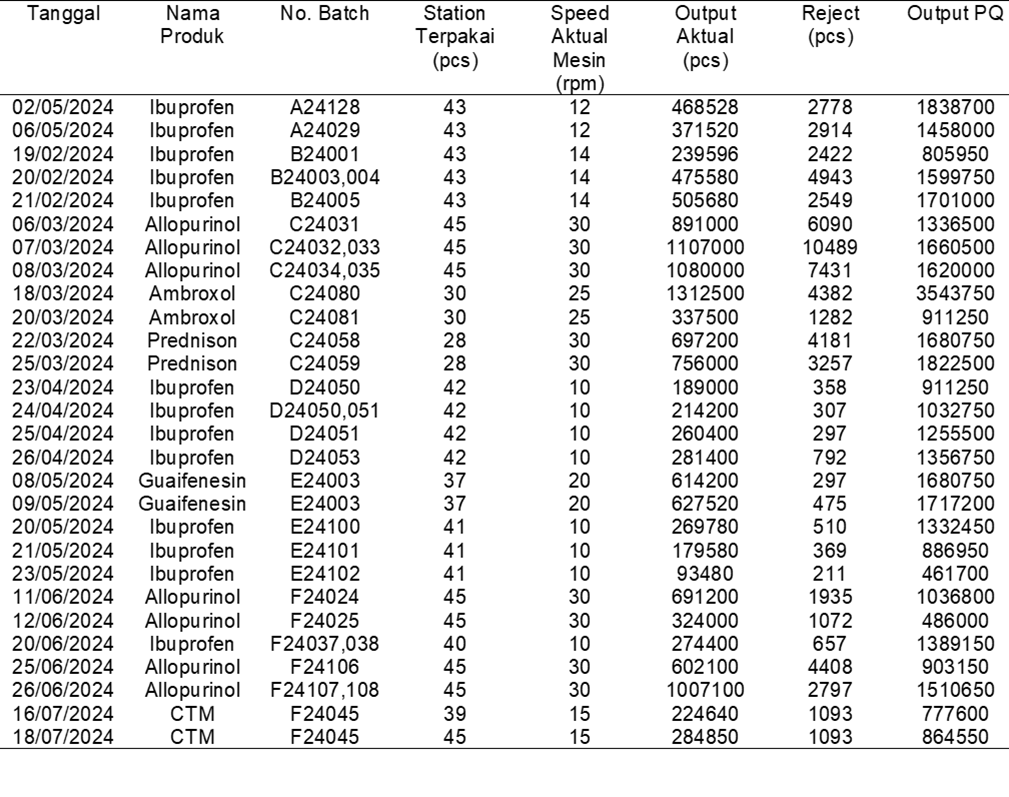

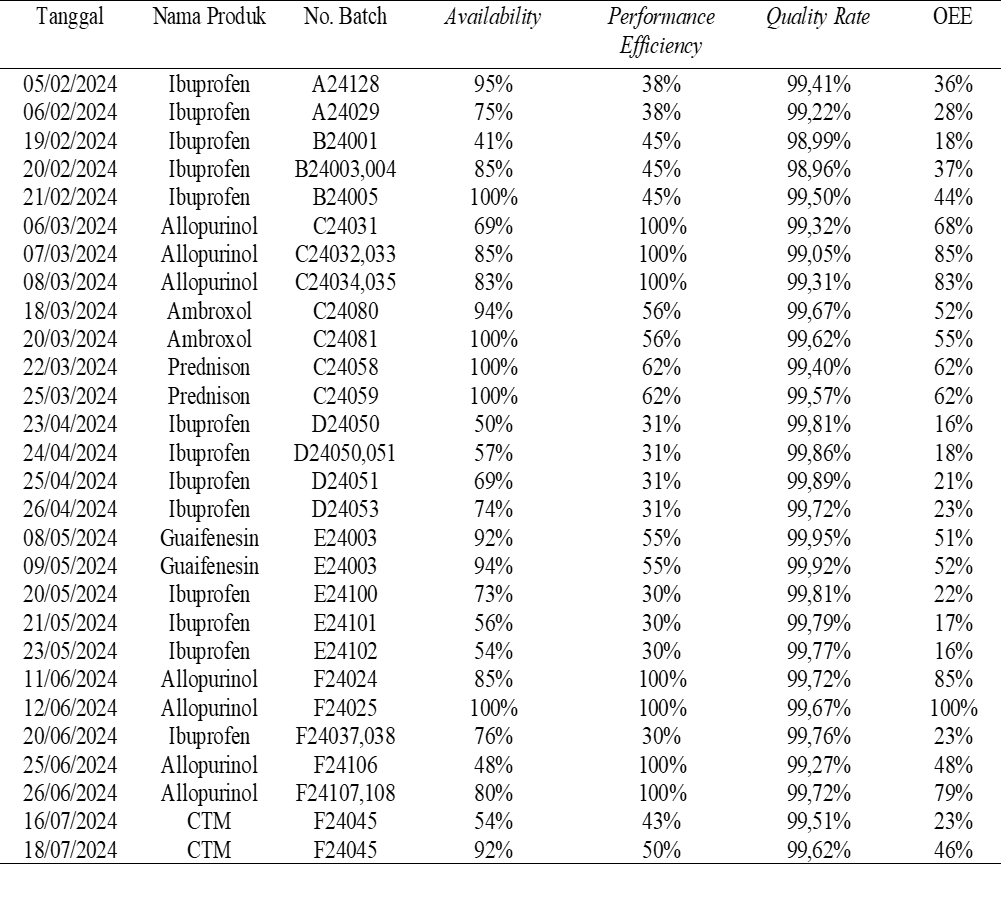

Keseluruhan rumus Availability, Performance Efficiency, Quality Rate serta OEE telah di gunakan pada keseluruhan nama produk dan no. batch yang tersedia dan disajikan dalam Tabel 5 dan Tabel 6 dibawah ini:

Table 5 Data Hasil Perhitungan Availability, Performance Efficiency, Quality Rate dan OEE Mesin Tableting A

Table 6 Data Hasil Perhitungan Availability, Performance Efficiency, Quality Rate dan OEE Mesin Tableting B

Hasil dari perhitungan Availability, Performance Efficiency, Quality Rate dan OEE pada mesin Tableting A seperti yang dijabarkan Tabel 5 diatas tidak seluruhnya memenuhi kriteria World Class. Availability yang tidak memenuhi kriteria hanya tercatat 4 waktu yaitu pada tanggal 05/02/2024, 25/03/2024, 28/05/2024 dan 14/06/2024. Quality Rate yang tidak memenuhi kriteria hanya tercatat 2 waktu yaitu pada tanggal 05/02/2024 dan 25/03/2024. Sementara itu untuk mesin Tableting A tidak terdapat satupun Performance Efficiency yang memenuhi kriteria World Class. Begitu juga hasil dari perhitungan Availability, Performance Efficiency, Quality Rate dan OEE pada mesin Tableting B seperti yang dijabarkan Tabel 6 diatas tidak seluruhnya memenuhi kriteria World Class. Mesin Tableting B yang tercatat memenuhi kriteria World Class pada Availability hanya tercatat 6 waktu yaitu 05/02/2024, 21/02/2024, 20/03/2024, 22/03/2024, 25/03/2024 dan 12/06/2024. Performance Efficiency yang memenuhi kriteria World Class hanya tercatat 7 waktu yaitu 21/02/2024, 20/03/2024, 22/03/2024, 25/03/2024 dan 20/06/2024.

Terakhir untuk Quality Rate, hanya tercatat 2 waktu yang tidak memenuhi kriteria World Class yaitu 19/02/2024 dan 20/02/2024. Hasil OEE perbulan dari mesin Tableting A dan Tableting B dari setiap produk dengan batch berbeda dengan tujuan sebagai pembanding akan penulis sajikan dalam bentuk grafik.

Nilai rataan yang dimiliki mesin Tableting A adalah Availability sebesar 88.71%, Performance Efficiency sebesar 56.64%, Quality Rate sebesar 99.32% dan OEE sebesar 48.86%. Nilai rataan yang dimiliki mesin Tableting B adalah Availability sebesar 82.75%, Performance Efficiency sebesar 58.00%, Quality Rate sebesar 99.65% dan OEE sebesar 43.57%.

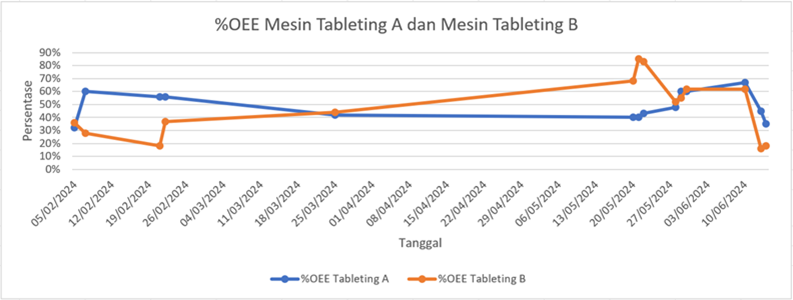

Perbandingan Hasil Perhitungan Availability, Performance Efficiency, Quality Rate dan OEE dari Mesin Tableting A dan Mesin Tableting B

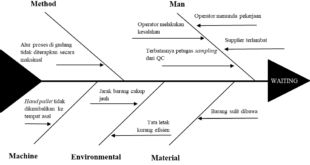

Hasil OEE mesin Tableting A dan Tableting B menunjukan hanya tercatat 1 waktu yang memenuhi kriteria World Class yaitu pada 12/06/2024. Grafik pada Gambar 3 dibawah ini menunjukan data tren OEE yang dihasilkan relatif menurun. OEE pada suatu mesin dengan hasil yang relatif menurun atau cenderung rendah menurut asumsi penulis dapat dikarenakan beberapa faktor, baik itu faktor internal (mesin) seperti kualitas mesin yang sudah menurun atau faktor eksternal (lingkungan atau personalia) seperti kurangnya perhatian dalam mengoprasikan mesin dengan menggunakan kualifikasi kinerja yang ada. Namun, penggunaan mesin Tableting A dan Tableting B dengan hasil nilai OEE rendah di industri farmasi ini dapat di toleransi yang dikarenakan syarat kualifikasi kinerja yang masih terpenuhi. Dapat dilihat turret motor dan output ideal yang dicantumkan di kualifikasi kinerja masih terpenuhi dalam penggunaan mesin Tableting A dan Tableting B.

Gambar 3 Persentase OEE perbulan mesin Tableting A dan mesin Tableting B

Mesin Tableting B menurut hasil diatas, telah memenuhi kriteria Availability, Performance Efficiency dan Quality Rate lebih banyak apabila dibandingkan dengan mesin Tableting A. Total waktu yang tercatat telah memenuhi kriteria World Class pada mesin Tableting B yaitu sebanyak 15 waktu, sedangkan pada mesin Tableting A yang memenuhi kriteria World Class hanya tercatat sebanyak 6 waktu. Grafik persentase OEE mesin Tableting A dan mesin Tableting B pada Gambar 3 menunjukan hal serupa dengan hasil OEE mesin Tableting B yang cenderung membaik dari waktu ke waktu meskipun di akhir menunjukan adanya penurunan kembali. Dengan melakukan penyesuaian terhadap ketentuan yang mengacu pada perbedaan kualifikasi kinerja masing-masing mesin, sehingga kedua mesin dapat mencapai nilai sempurna dengan bobot yang setara, Perbedaan paling signifikan antara mesin Tableting A dan Tableting B terdapat pada Performance Efficiency yang dimana mesin Tableting A tidak memiliki nilai diatas kriteria World Class. Persentase nilai Performance Efficiency dari mesin Tableting B menunjukkan nilai persentase memenuhi kriteria World Class meskipun dengan kondisi naik turunnya nilai. Nilai Performance Efficiency mesin Tableting A menunjukkan nilai persentase yang relatif menurun tanpa adanya satupun nilai yang memenuhi kriteria World Class.

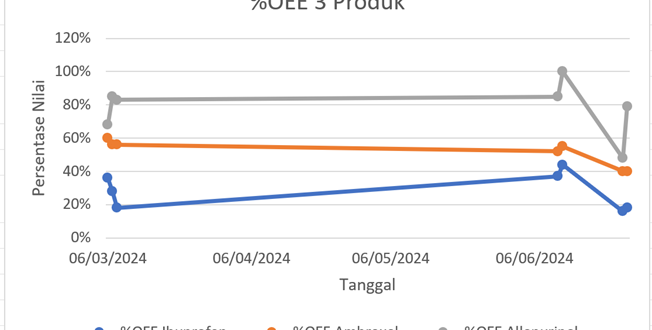

Perbandingan Tiga Produk dengan Tingkat Produksi Terbanyak di Mesin Tableting

Produk terbanyak diproduksi yaitu Ibuprofen, Ambroxol dan Allopurinol yang memiliki kekhasan berbeda menjadi alasan utama penulis gunakan dengan tujuan untuk mengetahui keragaman nilai OEE berdasarkan produk yang digunakan dalam rentang waktu Februari – Juli akan dibandingkan hasil OEE produksinya satu sama lain disajikan dalam Gambar 4 dibawah ini.

Gambar 4 Persentase Nilai OEE Mesin terhadap 3 Jenis Produk

Ibuprofen

Ibuprofen diproduksi mesin Tableting B sebanyak 13 batch dengan rata rata availability sebesar 69,62%, performance efficiency sebesar 35%, quality rate sebesar 99,58% dan OEE sebesar 24,54%. Hasil OEE Ibuprofen menunujukkan nilai Availability, Performance Efficiency dan Quality Rate realtif buruk. Availability Ibuprofen yang rendah sejalan dengan besarnya Down Time selama proses produksi, rendahnya nilai performance efficiency menunjukan output actual yang didapat memiliki perbedaan signifikan dengan output teoritis/output yang ditargetkan. Availability dan Performance Efficiency Ibuprofen yang rendah menjadi penyebab utama nilai OEE yang dimiliki produk tersebut sangatlah buruk. Down time pada proses produksi Ibuprofen Sebagian besar disebabkan oleh masalah pada produk yaitu Capping. Capping pada Ibuprofen dapat disebabkan oleh beberapa faktor seperti: Kelembaban yang tidak tepat, Tekanan Kompresi yang tidak benar dan Formulasi yang tidak sesuai. Faktor-faktor tersebut sejalan dengan sifat fisikokimia yang dimiliki Ibuprofen.

Ibuprofen memiliki kelarutan yang rendah dalam air, yang dapat menyebabkan masalah dalam formulasi tablet dan kapsul. Meskipun Ibuprofen memiliki kompressibilitas yang relatif baik, formulasi tablet harus memastikan bahwa tablet memiliki kekuatan dan ketahanan yang memadai tanpa terlalu rapuh. (21) Ibuprofen memiliki titik lebur 75-78℃. Ibuprofen dapat mengalami degradasi jika terkena kelembapan atau suhu tinggi. Proses produksi harus mempertimbangkan perlindungan dari faktor-faktor tersebut dan memastikan kemasan yang sesuai. Ibuprofen memiliki titik lebur yang rendah, yang dapat menyebabkan formulasi ibuprofen menjadi cair. Hal ini mempersulit proses pembuatan tablet karena dapat mengakibatkan kompresi tablet atau filling kapsul menjadi tidak efektif (22). Sifat alir ibuprofen yang kurang baik juga dapat mempersulit proses pembuatan tablet. Pembuatan garam natrium dapat meningkatkan sifat alir dan densitas granul, sehingga memperbaiki kompaktibilitas tablet (21). Ibuprofen termasuk senyawa obat yang memiliki permeabilitas membran yang tinggi dan kelarutan yang rendah sehingga ibuprofen digolongkan kedalam kelas II berdasarkan Biopharmaceutics Classification System (BCS), dimana bioavaibilitasnya sangat ditentukan dengan kelarutan dan laju disolusi (23). Ibuprofen memiliki ketahanan panas yang rendah dan daya alir yang buruk sehingga panas yang timbul akibat penggunaan mesin beresiko membuat Ibuprofen menjadi lengket serta Capping.

Ambroxol

Ambroxol diproduksi mesin Tableting A sebanyak 9 batch dan mesin Tableting B sebanyak 2 batch dengan rata rata availability sebesar 97,33%, performance efficiency sebesar 51,22%, quality rate sebesar 99,69% dan OEE sebesar 49,67%. Hasil Availability dan Quality Rate yang besar menunjukan Ambroxol tidak memiliki hambatan dalam faktor formulasi atau sifat fisikokimia. Ambroxol memiliki titik lebur antara 233-234,5°C yang membuat Ambroxol tidak akan dengan mudah mengalami degradasi atau capping seperti yang dialami ibuprofen. Down Time yang terjadi pada proses produksi Ambroxol Sebagian besar disebabkan hanya karena pelumasan atau pengecekkan IPC (24).

Performance Efficiency menjadi nilai terkecil dalam proses produksi Ambroxol dikarenakan output yang diharapkan dari output teoritis tidak sebanding dengan output aktual dalam proses produksi. Faktor yang menjadi penyebab output actual relatif kecil ialah jumlah punches tidak sesuai dengan kualifikasi kinerja yang telah ditentukan, serta kecepatan turret motor (rpm) yang tidak sesuai dengan kualifikasi kinerja yang telah ditentukan. Pengoptimalan mesin haruslah segera dilakukan untuk dapat memenuhi Performance Efficiency sesuai dengan kriteria World Class.

Allopurinol

Allopurinol diproduksi mesin Tableting B sebanyak 7 batch dengan rata rata availability sebesar 78,57%, performance efficiency sebesar 100%, quality rate sebesar 98,86% dan OEE sebesar 78,29%. Allopurinol memiliki nilai performance efficiency dan OEE terbesar dari kedua produk diatas. Performance Efficiency besar dikarenakan dalam proses produksi Allopurinol, kualifikasi kinerja diaplikasikan sebaik mungkin sehingga output aktual dan output teoritis dapat terpenuhi dengan maksimal. OEE Allopurinol seperti pada Gambar 6 diatas menunjukkan nilai yang relatif baik dan terbesar disbanding dua produk lainnya meskipun diakhir masih mengalami penurunan nilai. Availability yang dimiliki Allopurinol tidak terlalu tinggi dikarenakan dalam proses produksi selalu terdapat down time yang disebabkan oleh kesalahan mesin seperti: granul menumpuk, pembersihan turret, tablet tersangkut dan sensor granul terjatuh.

Sifat fisikokimia Allopurinol menjadi faktor pendukung sehingga membuat tidak adanya down time yang disebabkan oleh produk pada saat proses produksi. Stabilitas Allopurinol harus diperhatikan, Allopurinol harus disimpan dalam kondisi desiccating (suhu kamar) dan suhu tidak lebih dari 30°C untuk menjaga stabilitas. Allopurinol memiliki titik lebur sebesar 350°C yang membuatnya tidak akan mudah terdegradasi seperti Ibuprofen. Allopurinol tidak larut dalam air membuatnya memiliki laju alir lebih baik dibandingkan Ibuprofen. (24)

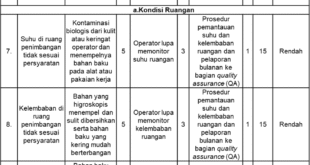

Implementasi Nilai OEE untuk Penilaian Proses Produksi

Downtime proses produksi terjadi dikarenakan faktor mesin menjadi penyebab utama hasil Availability rendah sehingga tidak memenuhi kriteria ideal World Class. Faktor yang dapat mengurangi Downtime diantaranya: Pemeliharaan terencana, Pemeliharaan terencana dapat dilakukan dengan rentang waktu yang sangat fleksibel seperti Pemeliharaan Harian setiap 24 jam, Pemeliharaan Mingguan setiap 125 Jam, Pemeliharaan 2 Mingguan setiap 250 jam dan seterusnya. Pemeliharaan Tidak Terencana, Pemeliharaan tidak terencana adalah pemeliharaan yang disebabkan terjadinya kerusakan komponen mesin secara mendadak seperti: Kebocoran pipa, hopper rusak, alat grinding tidak berfungsi dan seterusnya. Mesin Standby, Mesin standby adalah keadaan dimana mesin sedang tidak digunakan sehingga mesin harus dalam keadaan mati untuk mengurangi beban kerja mesin dan menghindari kerugian bagi industri.

Performance Efficiency pada beberapa produk masih belum memenuhi kriteria World Class. Hal ini terjadi dikarenakan Output Teoritis produk yang di kerjakan merujuk pada Kualifikasi Kinerja yang dilakukan oleh PT. XYZ itu sendiri. Tidak satupun mesin yang memenuhi kriteria World Class pada Performance Efficiency belum menjadi permasalahan utama apabila pengaturan mesin seperti Turret Motor (rpm), Station Ideal, Jumlah Output Ideal, Bobot Rata-rata (mg) dan Ketebalan Tablet Rata-rata (mm) yang telah diberikan oleh Kualifikasi Kinerja masih diterapkan dengan sesuai pada kondisi aktual di lapangan. Namun umumnya, yang menjadi penyebab kriteria Performance Efficiency tidak memenuhi standar adalah Output Teoritis yang diekspektasikan dengan Output Aktual produk yang dihitung secara real tidak menunjukan persamaan bahkan dapat dikatakan lebih rendah. Salah satu faktor yang menjadi indikasi Output Aktual produk tidak dapat memenuhi Output Teoritis produk ialah adanya kondisi mesin yang tidak produktif. Kondisi mesin yang tidak produktif dapat merujuk kedalam berbagai hal diantaranya seperti: mesin sering mati dikarenakan kerusakan komponen mesin, set awal yang terlalu banyak memakan waktu serta terlalu banyak hasil reject dikarenakan tidak memenuhi kriteria penerimaan yang biasanya disebabkan oleh pemeliharaan mesin yang kurang disiplin. Faktor personalia (personel yang mengoprasikan mesin) pun tidak luput dari menjadinya penyebab Performance Efficiency tidak memenuhi standar seperti: Operator tidak disiplin dalam memastikan kondisi mesin sudah produktif, Operator tidak disiplin dalam waktu istirahat sehingga waktu produksi banyak terbuang dan Operator tidak disiplin dalam melakukan pengecekan rutin selama masa produksi sedang berjalang.

Quality Rate dinyatakan memiliki nilai yang baik dan terbilang cukup tinggi. Faktor yang menyatakan Quality Rate memiliki nilai tinggi adalah produk reject dari satu batch produksi tidaklah melebihi Output Aktual atau dapat dikatakan persentase Output Aktual masih lebih besar dibandingkan dengan produk reject. Overall Equipment Effectiveness (OEE) dinyatakan memiliki nilai akhir dibawah standar menunjukan bahwa efisiensi dan efektivitas mesin dalam suatu proses produksi rendah. Penurunan produktivitas, kualitas produk menurun serta kegagalan memenuhi target produksi menjadi beberapa konsekuensi yang diindikasikan dapat terjadi. Nilai OEE rendah bukan berarti menjadi tanda akhir dari bagian efisiensi dan efektivitas produksi, tetapi dapat menjadi acuan perbaikan serta pemeliharaan kedepannya untuk Industri Farmasi XYZ dalam rangka menjaga kualitas produksi agar tetap maksimal.

Kedisiplinan operator menjadi salah satu faktor penyebab terjadinya down time pada mesin. Mesin tidak diatasi dengan sigap sehingga membutuhkan waktu lebih lama untuk bisa beroprasi kembali. Penyebab mayoritas terjadinya Down Time dalam proses produksi adalah pengaturan mesin yang tidak maksimal oleh operator. Penetapan kualifikasi kinerja mencakup Turret Motor (rpm) dan jumlah station ideal (pcs) terkadang tidak terlalu diperhatikan oleh operator sehingga dalam proses produksi kecepatan dan ketepatan mesin tidak berjalan sesuai kualifikasi kinerja yang telah ditetapkan. Faktor kedisiplinan operator termasuk dalam ruang lingkup personalia (25). Personalia dalam industri farmasi haruslah dilakukan kualifikasi terlebih dahulu sebelum personil tersebut mengoprasikan mesin. Proses kualifikasi personalia bisa dilakukan dengan diberikannya pelatihan kepada setiap personil serta diberikannya batas waktu/standar dalam mengatasi down time yang disebabkan karena masalah tertentu (25).

Kesimpulan dan Saran

Hasil analisis terhadap mesin Tableting A dan B menunjukkan bahwa kedua mesin memiliki kinerja yang kurang optimal berdasarkan parameter Availability, Performance Efficiency, Quality Rate, dan OEE. Pada mesin Tableting A, nilai rata-rata Availability tercatat sebesar 88,71%, Performance Efficiency 56,64%, Quality Rate 99,32%, dan OEE 48,86%. Mesin Tableting B menunjukkan nilai rata-rata Availability sebesar 82,75%, Performance Efficiency 58,00%, Quality Rate 99,65%, dan OEE 43,57%. Nilai OEE yang rendah pada kedua mesin ini menunjukkan perlunya perbaikan di beberapa aspek yang memengaruhi kinerja mesin, seperti keahlian operator, pemilihan material, serta perawatan mesin secara berkala. Perbandingan antara produk Ibuprofen, Allopurinol, dan Ambroxol mengungkapan bahwa Ibuprofen memiliki nilai Availability, Performance Efficiency, dan Quality Rate yang lebih rendah dibandingkan dengan kedua produk lainnya. Hal ini disebabkan oleh sifat fisikokimia Ibuprofen, seperti laju alir, pemadatan, dan pelarutan yang tidak optimal, yang memengaruhi kecepatan proses produksi dan kualitas hasil akhir. Meskipun Allopurinol dan Ambroxol menunjukkan kinerja yang lebih baik, perbedaan sifat fisikokimia produk tetap perlu dianalisis lebih mendalam untuk memastikan bahwa setiap produk dioptimalkan sesuai dengan kebutuhan mesin.

Untuk meningkatkan nilai OEE, disarankan untuk melakukan pelatihan yang lebih intensif bagi operator agar dapat menjalankan mesin dengan lebih efisien dan mengurangi downtime yang disebabkan oleh kesalahan manusia. Selain itu, pemeliharaan mesin yang terjadwal dengan baik harus diterapkan untuk mencegah kerusakan yang dapat mengganggu proses produksi. Optimasi material dan formulasi produk juga menjadi langkah penting, terutama untuk produk seperti Ibuprofen yang memiliki sifat fisikokimia yang mempengaruhi kinerja mesin. Secara keseluruhan, mesin Tableting A dan B di Industri Farmasi XYZ masih memerlukan optimalisasi untuk meningkatkan produktivitas dan kinerja produksi. Penelitian lebih lanjut diperlukan untuk mengeksplorasi faktor-faktor lain yang mungkin memengaruhi nilai OEE, seperti kondisi lingkungan ruang produksi, usia pakai mesin, dan standarisasi operasional mesin.

Daftar Pustaka

●

1. Menteri Kesehatan RI. Peraturan Menteri Kesehatan Republik Indonesia Nomor 1799/MENKES/PER/XII/2010 tentang Industri Farmasi. 2018.

2. Theeb N, Nusairat A, Lubani M. Problem Solving and Enhancing the Overall Equipment Effectiveness in Pharmaceutical Industries. International Journal of Health and Medicine 2016;1:5–8

3. Singh R, Shah D, Gohil A, Shah M. Overall Equipment Effectiveness (OEE) Calculation – Automation through Hardware & Software DTabletingelopment. Procedia Engineering 2013;51:579–84.

4. Gaspersz V. Lean Six Sigma for Manufacturing and Services Industries. Jakarta: PT Gramedia Pustaka Utama; 2007

5. Shah R, Ward P. Defining and dTabletingeloping measures of lean production. Journal of Operations Management 2007;25:785–805.

6. Bakrie AH, ARNY. Boosting Lean Manufacturing via TPM. Social and Behavioural Sciences Procedia 2012;65:485–91.

7. Sharma R, Kumar D, Kumar P. Manufacturing Excellence Through TPM application: A Practical Analysis. Industrial Management &Data Systems 2006;106:256–80

8. Gupta, P., & Vardhan, S. (2016). Optimizing OEE, productivity and production cost for improving sales volume in an automobile industry through TPM: A case study. International Journal of Production Research, 54(10), 2976–2988. https://doi.org/10.1080/00207543.2016.1145817

9. Rusman, M., Parenreng, S. M., Setiawan, I., Asmal, S., & Wahid, I. (2019). The Overall Equipment Effectiveness (OEE) analysis in minimizing the Six Big Losses: An effort to green manufacturing in a wood processing company. IOP Conference Series: Earth and Environmental Science, 343(1), 1–7. https://doi.org/10.1088/1755-1315/343/1/012010

10. Setiawan, L. (2021). Literature RTabletingiew of the Implementation of Total Productive Maintenance (TPM) in various Industries in Indonesia. IJIEM (Indonesian Journal of Industrial Engineering & Management), 2(1), 16–34.

11. Fadhilah, B., Aulia, P., & Pratama, A. J. (2020). Overall Equipment Effectiveness ( OEE ) Analysis to Minimize Six Big Losses in Continuous Blanking Machine. IJIEM (Indonesian Journal of Industrial Engineering & Management), 1(1), 25– 32

12. Sen, R. S., Majumdar, G., & Nallusamy, S. (2019). Enhancement of overall equipment effectiveness through implementation of total productive maintenance. Proceedings of the International Conference on Industrial Engineering and Operations Management, July, 475–484.

13. Suryaprakash, M., Gomathi Prabha, M., Yuvaraja, M., & Rishi RTabletinganth, R. V. (2020). Improvement of overall equipment effectiveness of machining centre using tpm. Materials Today: Proceedings, 46(19), 9348–9353. https://doi.org/10.1016/j.matpr.2020.02.820

14. Winatie, A., Maharani, B. P., & Rimawan, E. (2018). Productivity Analysis to Increase Overall Equipment Effectiveness (OEE) by Implementing Total Productive Maintenance. 3(12), 433–439.

15. Sutoni, A., Setyawan, W., & Munandar, T. (2019). Total Productive Maintenance (TPM) Analysis on Lathe Machines using the Overall Equipment Effectiveness Method and Six Big Losses. Journal of Physics: Conference Series, 1179(1), 1–7. https://doi.org/10.1088/1742- 6596/1179/1/012089

16. Prabowo, H. A., Suprapto, Y. B., & Farida, F. (2018). The Tabletingaluation of Eight Pillars Total Productive Maintenance (TPM) Implementation and Their Impact on Overall Equipment Effectiveness (OEE) and Waste. Sinergi, 22(1), 13. https://doi.org/10.22441/sinergi.2018.1.0 03

17. Hervian, M. S., & Soekardi, C. (2016). Improving Productivity Based on Tabletingaluation Score of Overall Equipment Effectiveness (OEE) Using DMAIC Approach on Blistering Machine. International Journal of Science and Research (IJSR), 5(7), 736–739. https://doi.org/10.21275/v5i7.art2016204

18. Patil, B. B., Badiger, A. S., & Mishrikoti, A. H. (2018). A Study on Productivity Improvement through Application of Total Productive Maintenance in Indian Industries-A Literature RTabletingiew. IOSR Journal of Mechanical and Civil Engineering, 15(3), 13–23. https://doi.org/10.9790/1684-1503041323

19. Fam, S. F., Loh, S. L., Haslinda, M., Yanto, H., Mei Sui Khoo, L., & Hwa Yieng Yong, Di. (2018). Overall Equipment Efficiency (OEE) Enhancement in Manufacture of Electronic Components & Boards Industry through Total Productive Maintenance Practices. MATEC Web of Conferences, 150, 4–8. https://doi.org/10.1051/matecconf/20181 5005037

20. Kumar, T. V., M.Parthasarathi, & Manojkumar. (2016). Lean Six Sigma Approach to Improve Overall Equipment Effectiveness Performance: A Case Study in the Indian Small Manufacturing Firm. Asian Journal of Research in Social Sciences and Humanities, 6(12), 122– 129. https://doi.org/10.5958/2249- 7315.2016.01349.6

21. Hadisoewignyo, Lannie, Fudholi, Achmad and Muchalal, M. (2009) Pembuatan garam ibuprofen dan aplikasinya dalam sediaan tablet. Ibuprofen salt production and its application in tablet dosage form. Majalah Farmasi Indonesia, 20 (3). pp. 141-150. ISSN 0126-1037, Jurnal Nasional Terakreditasi, SK Akreditasi: 26/DIKTI/Kep/2005

22. Dwi Setyawan, Dewi Isadiartuti, Sita Desti Betari, Diajeng Putri Paramita. 2016. Physical Characterization of Ibuprofen-Stearic Acid Binary Mixture Due to Compression Force. Indonesian Journal of Pharmacy, Vol 27 No 1.

23. Chow, S.F., Chen, M., Shi, L., Chow, A.H.L., and Sun, C.C., 2012. Simultaneously Improving the Mechanical Properties, Dissolution Performance and Hygroscopicity of Ibuprofen and Flurbiprofen by Cocrystallization with Nicotinamide. Pharmaceutical Research, 29, pp. 1854-65.

24. Departemen Kesehatan Republik Indonesia, Farmakope Indonesia, Departemen Kesehatan Republik Indonesia, Jakarta, 2017.

25. Badan Pengawas Obat dan Makanan Republik Indonesia (BPOM RI). 2014. Peraturan Kepala Badan Pengawas Obat dan Makanan Republik Indonesia Nomor 7 Tahun 2024 tentang Personalia.

cara mengutip artikel

https://jurnal.unpad.ac.id/farmasetika/rt/captureCite/59397/0

Majalah Farmasetika Jurnal Ilmiah Nasional Terakreditasi SINTA 3

Majalah Farmasetika Jurnal Ilmiah Nasional Terakreditasi SINTA 3