Majalah Farmasetika, 7 (5) 2022, 459-468 https://doi.org/10.24198/mfarmasetika.v7i5.39510

Artikel Penelitian

Download PDF

Natasha Octavianti Surya*,¹, Anis Yohana Chaerunisa²

¹Program Studi Profesi Apoteker, Fakultas Farmasi, Universitas Padjadjaran

²Departemen Farmasetika dan Teknologi Farmasi, Fakultas Farmasi, Universitas Padjadjaran, Jl. Raya Bandung Sumedang Km 21 Jatinangor 45363

*Email: natasha17001@mail.unpad.ac.id

(Submit 11/05/2022, Revisi 13/06/2022, Diterima 01/06/2022, Terbit 21/07/2022)

Abstrak

Mesin X digunakan sebagai mesin pengemasan untuk melakukan proses pengemasan sekunder doos obat di line produksi injeksi kering pada suatu industri farmasi. Overall Equipment Effectiveness (OEE) merupakan bentuk implementasi dari Total Productive Maintenance (TPM) yang wajib diterapkan dalam industri farmasi untuk meningkatkan efektivitas dan efisiensi peralatan. Penelitian ini bertujuan untuk menganalisis pengaruh durasi line stop tertinggi pada mesin X terhadap nilai Overall Equipment Effectiveness (OEE) mesin tersebut. Komponen utama yang mempengaruhi OEE terdiri dari availability, performance dan quality. Berdasarkan data OEE mesin X pada bulan Maret 2022, didapat nilai OEE sebesar 79,11%. Nilai tersebut belum mencapai nilai ideal OEE (≥85,00%) karena nilai availability dari mesin X (81,15%) belum memenuhi nilai availability idealnya (≥90,00%). Berdasarkan analisis Pareto, durasi line stop tertinggi terdapat pada belt conveyer vial yangsobek. Root cause analysis diidentifikasi dengan 5 whys analysis dan dilakukan pembuatan corrective action preventive action (CAPA). Root cause analysis dari penelitian ini yaitu belum diketahuinya umur pakai belt conveyer mesin X. Corrective action yang dilakukan berupa pembuatan data mengenai lifetime belt conveyer. Preventive action dari penelitian ini yaitu pemeliharaan belt conveyer dan penyiapan belt conveyer cadangan.

Kata Kunci

Availability, CAPA, Line Stop, OEE, 5 Whys Analysis

Pendahuluan

Seiring dengan berkembangnya iklim investasi terkait dengan industri farmasi, hal ini berdampak pada perkembangan yang pesat dalam sektor industri farmasi di Indonesia. Perkembangan yang positif dalam sektor ini menyebabkan melonjaknya permintaan dan munculnya banyak industri baru yang bergerak dalam bidang farmasi.

Peningkatan persaingan yang ketat diantara industri farmasi mendorong industri farmasi untuk terus meningkatkan kinerja dan kualitas produk yang diproduksi. Agar dapat terus bertahan, berkembang dan bersaing satu sama lain, suatu industri farmasi harus mampu meningkatkan kualitas dan meminimalisir kerugian yang terjadi pada proses produksi. Hal ini dapat diwujudkan dengan menggunakan suatu metode yaitu Total Productive Maintenance (TPM) (1,2).

Total Productive Maintenance (TPM) merupakan suatu metode manajemen yang bertujuan untuk meningkatkan produktivitas kerja dengan prinsip efektivitas dan efisiensi. TPM berperan dalam memelihara kondisi suatu alat/mesin agar dapat meminimalisir kerusakan dan menjaga suatu alat/mesin dalam kondisi baik dengan dilakukan maintenance atau perawatan dari suatu alat/mesin (3–5).

Salah satu metode yang terdapat dalam TPM yaitu Overall Equipment Effectiveness (OEE) (6–8). OEE merupakan suatu metode yang dapat digunakan untuk mengukur efektivitas suatu mesin berdasarkan pada tiga elemen yaitu availability, performance, dan quality rate (9,10). OEE bertujuan untuk menilai kinerja suatu mesin yang berkaitan dengan ketersediaan mesin, efisiensi proses produksi dan kualitas produk yang dihasilkan (11–13). Pengukuran efektivitas mesin di suatu industri farmasi dengan menggunakan OEE bermanfaat dalam menentukan titik awal performa suatu mesin (14) serta dapat mengidentifikasi adanya masalah pada mesin seperti unplanned down time berupa line stop di line produksi injeksi kering pada suatu industri farmasi, sehingga dapat dilakukan upaya pemeliharaan dan pencegahan agar kerugian dalam proses produksi dapat diminimalisir bahkan tidak terjadi. Hasil pengukuran nilai OEE dinyatakan dalam bentuk presentase (%) dengan nilai ideal ≥85,00% (15–17).

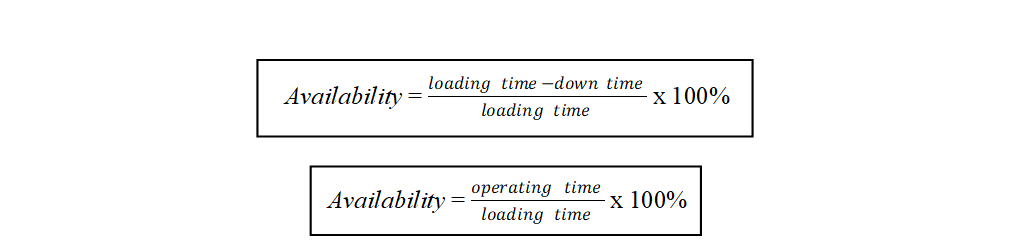

Availability menyatakan ukuran suatu alat agar dapat tetap beroperasi. Availability ratio menggambarkan pemanfaatan waktu operasional yang tersedia untuk kegiatan pengoperasian suatu alat/mesin. Perhitungan nilai availability ratio dilakukan dengan membandingkan loading time dikurangi dengan unplanned down time dan dibagi dengan loading time atau membandingkan operating time dengan loading time. Nilai ideal untuk availability ratio yaitu ≥90,00% (18,19). Rumus perhitungan untuk availability yaitu:

Performance efficiency menggambarkan suatu rasio terkait output yang dihasilkan dikali dengan ideal cycle time dan dibandingkan dengan operating time. Nilai ideal untuk performance efficiency ratio yaitu ≥95,00% (20,21). Rumus perhitungan untuk performance yaitu:

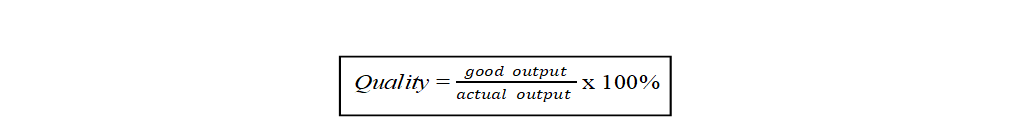

Quality ratio menggambarkan suatu rasio dari hasil baik suatu proses (good output) dibandingkan dengan actual output. Good output didapatkan dari actual output dikurangi dengan deffectproduct. Nilai ideal untuk performance efficiency ratio yaitu ≥99,00% (22,23).

Rumus perhitungan untuk quality ratio yaitu:

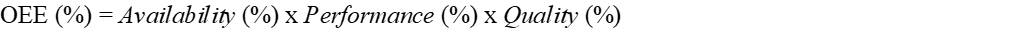

Perhitungan OEE diperoleh dengan melakukan perkalian dari ketiga elemen di atas yaitu availability, performance dan quality. Hasil perkalian ketiga elemen ini akan menggambarkan nilai efektivitas suatu alat/mesin. Nilai ideal untukOEE yaitu ≥85,00% (24–26). Rumus untuk menghitung OEE yaitu:

Root cause analysis (RCA) merupakan suatu metode yang berperan dalam upaya penyelesaian masalah dengan mengidentifikasi penyebab masalah sampai ke akarnya. Pengaplikasian metode RCA sudah banyak digunakan dengan melakukan pendekatan secara terukur, sistematis dan terdokumentasi (27).

5 whys analysis merupakan salah satu tools implementasi dari root cause analysis. Tools ini melakukan pendekatan secara terstruktur dengan mengajukan pertanyaan “mengapa” secara berulang kali untuk mengetahui akar permasalahan yang terjadi dari permasalahan utama (28).

Corrective action and preventive action atau yang dikenal dengan istilah CAPA merupakan tindakan korektif dan pencegahan dari suatu permasalahan menjadi suatu tools manajemen yang penting digunakan pada setiap sistem mutu. Corrective action dilakukan untuk menghilangkan sumber penyebab dari suatu permasalahan atau penyimpangan yang terjadi pada situasi yang tidak diharapkan. Preventive action (tindakan pencegahan) dilakukan agar permasalahan atau penyimpangan tersebut tidak terjadi lagi. Output setelah dilakukan CAPA yaitu hasil investigasi yang dilengkapi dengan solusi ideal yang terdokumentasi dengan baik (29).

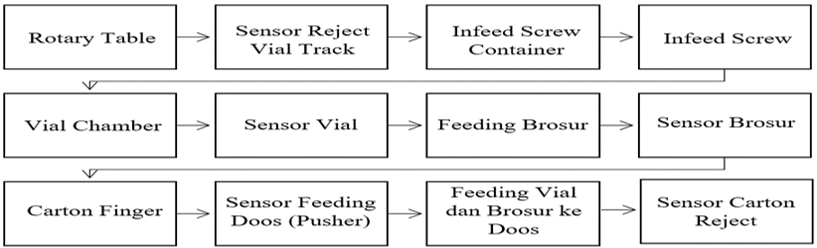

Mesin X merupakan mesin pengemasan untuk melakukan proses pengemasan sekunder doos obat di line produksi injeksi kering pada suatu industri farmasi. Mekanisme kerja mesin ini berfokus pada infeed screw dan sensor-sensor pada mesin (sensor reject vial tract, sensor vial, sensor brosur, sensor feeding doos dan sensor reject doos). Infeed screw berperan untuk mentransfer vial dari infeed screw container ke vial chamber. Sensor-sensor pada mesin saling berkaitan satu sama lain dan berperan agar proses berikutnya dapat berjalan. Flow process pengemasan pada mesin X digambarkan pada gambar 1.

Penelitian ini berfokus pada line stop yang mempengaruhi nilai Overall Equipment Effectiveness (OEE) mesin X periode Maret 2022 di suatu industri farmasi yang digunakan untuk pengemasan sekunder obat dengan menggunakan kardus obat.

Metode

Pengumpulan Data

●

Data yang digunakan pada penelitian ini meliputi nilai OEE, availability, performance, quality, jenis dan durasi line stop mesin X periode Maret 2022.

Pengolahan Data

● Teknik analisa data yang digunakan pada penelitian ini yaitu dengan menggunakan nilai Overall Equipment Effectiveness (OEE) sebagai alat ukur dalam menentukan tingkat efektivitas mesin X dalam mewujudkan penerapan Total Productive Maintenance (TPM) di suatu Industri Farmasi. Dilakukan identifikasi masalah terkait line stop dengan root cause analysis menggunakan 5 Whys Analysis dan pembuatan Corrective Action Preventive Action (CAPA).

Hasil dan Pembahasan

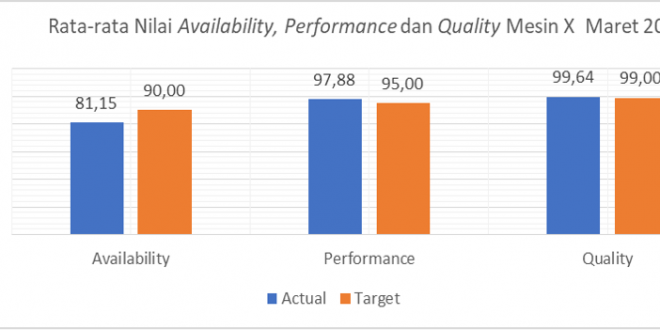

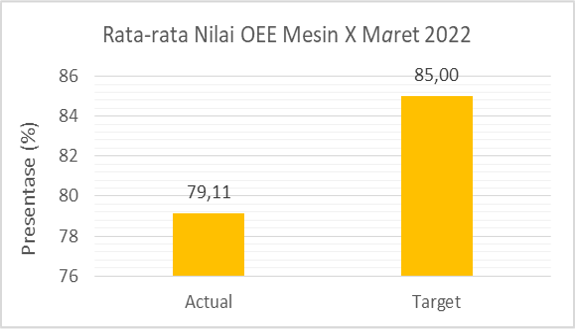

Penentuan tingkat efektivitas mesin X diinterpretasikan dengan menggunakan nilai OEE yang terdiri dari tiga elemen yaitu availability, performance, dan quality. Ketiga elemen tersebut berperan penting dalam menentukan nilai OEE. Hasil penjabaran lebih lanjut dapat dilihat pada grafik 1, 2 dan 3.

Berdasarkan hasil analisis OEE yang disajikan pada grafik 1, grafik menunjukkan bahwa nilai OEE mesin X (79,11%) masih belum mencapai target ideal OEE yang diinginkan (≥85,00%). Oleh karena itu, perlu ditelusuri lebih lanjut penyebab nilai OEE belum mencapai nilai target ideal. Penelusuran lebih lanjut dilakukan dengan menganalisis ketiga elemen penyusun OEE yaitu availability, performance dan quality yang digambarkan pada grafik 2.

Hasil penelusuran terkait ketiga elemen penyusun OEE digambarkan pada grafik 2 yang menunjukkan bahwa nilai availability menjadi penyebab nilai OEE belum memenuhi target ideal. Hal ini ditunjukkan dengan rata-rata nilai availability (81,15%) yang belum memenuhi nilai target ideal availability (≥90,00%). Sedangkan untuk rata-rata nilai performance (97,88%) dan quality (99,64%) telah memenuhi nilai target ideal. Nilai ideal untuk performance dan quality secara berturut-turut yaitu sebesar ≥95,00% dan ≥99,00%.

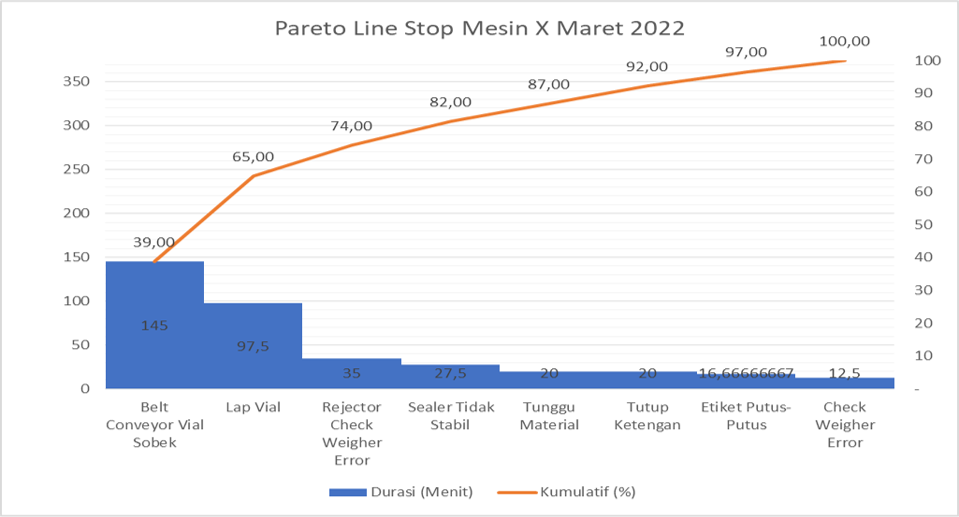

Pengukuran nilai availability dipengaruhi oleh adanya unplanned down time pada mesin yang berupa line stop. Line stop berpengaruh terhadap nilai availability karena berperan dalam menentukan operating time suatu mesin, dimana hasil operating time diperoleh dari pengurangan antara loading time dengan unplanned down time. Line stop mesin X periode Maret 2022 dijabarkan pada grafik 3.

Hasil analisis Pareto pada Grafik 3 mengurutkan beberapa line stop mesin X periode Maret 2022 dari durasi waktu tertinggi ke terendah. Hal ini bertujuan untuk mengidentifikasi line stop manakah yang memberikan dampak terbesar (30,31), dalam penelitian ini berdampak terhadap nilai availability yang merupakan elemen penyusun OEE. Berdasarkan data pada grafik tersebut, dinyatakan bahwa durasi line stop tertinggi adalah belt conveyer vial yang sobek. Semakin lama durasi line stop akan menyebabkan nilai presentase (%) availability menurun.

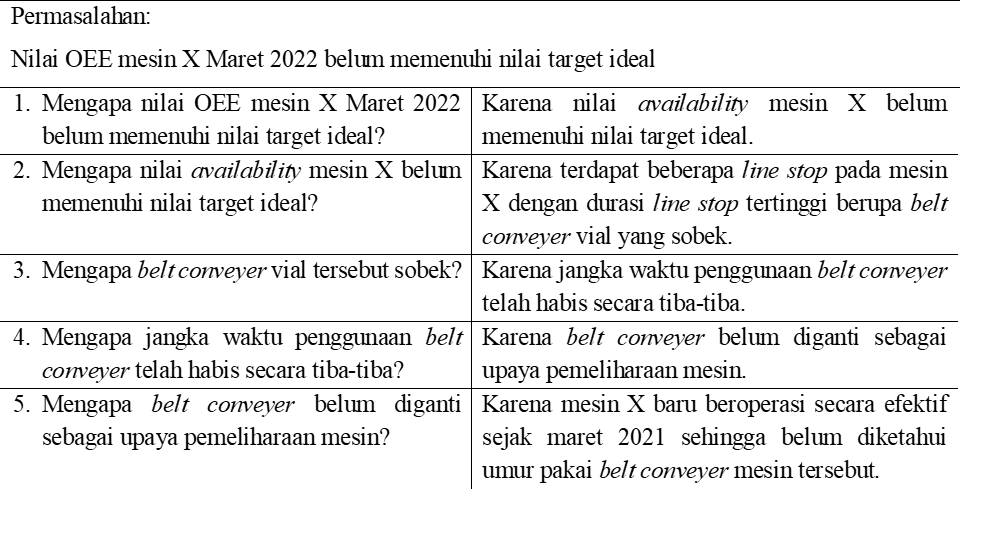

Untuk menentukan akar permasalahan dari permasalahan tersebut, maka perlu dilakukan identifikasi masalah utama tersebut secara khusus melalui root cause analysis. Tools yang digunakan untuk melakukan root cause analysis pada penelitian ini yaitu 5 whys analysis.

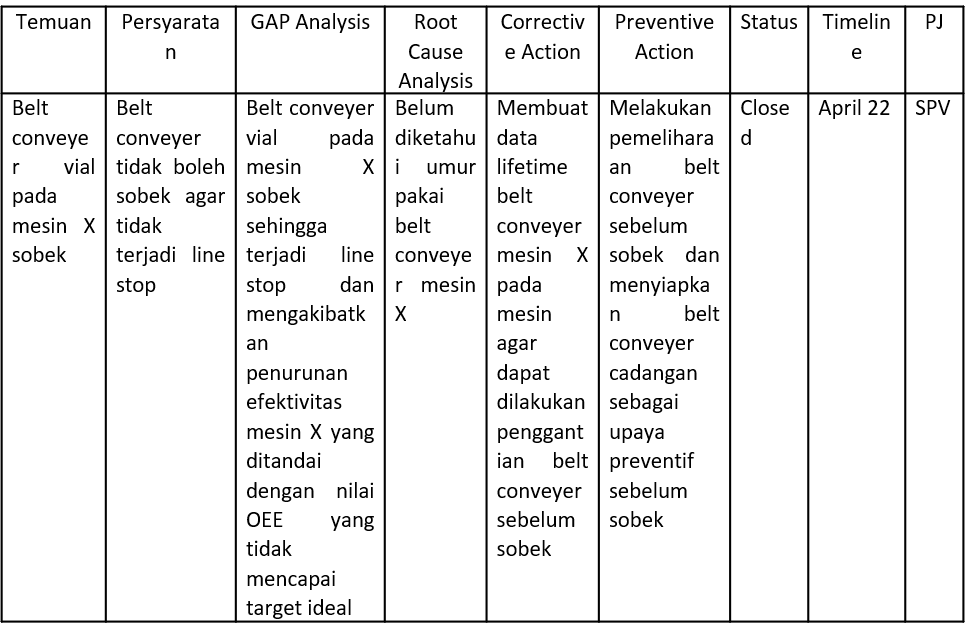

Tabel 1 Root Cause Analysis dengan 5 Whys Analysis

Berdasarkan hasil identifikasi dari permasalahan tersebut, didapat akar permasalahan yaitu belum diketahuinya umur pakai belt conveyer mesin X. Setelah ditelusuri berdasarkan lama pemakaian, didapat hasil bahwa umur pakai belt conveyer mesin X apabila digunakan secara produktif yaitu selama 1800 jam/tahun. Hal ini diketahui dari kegiatan operasional mesin X yang baru beroperasi secara efektif sejak Maret 2021 – Maret 2022. Setelah ditemukan akar permasalahan dari masalah tersebut, maka dibuat Corrective Action Preventive Action (CAPA) yang bertujuan untuk menyelesaikan akar permasalahan dan sebagai upaya pencegahan untuk menghindari kejadian berulang dari permasalahan tersebut.

Tabel 2 Corrective Action Preventive Action (CAPA)

Berdasarkan hasil yang tertera pada Tabel 2, corrective action yang dilakukan yaitu membuat data lifetime belt conveyer mesin X pada mesin sebagai peringatan agar dapat dilakukan penggantian belt conveyer sebelum sobek. Corrective action tersebut berkorelasi dengan preventive action ke depannya agar tidak terjadi line stop akibat permasalahan tersebut. Tindakan ini diharapkan dapat meningkatkan nilai OEE mesin X karena dapat meningkatkan nilai availability mesin dengan mencegah terjadinya line stop berupa belt conveyer vial yang sobek selama 145 menit. Sedangkan untuk preventive action dilakukan pemeliharaan belt conveyer sebelum sobek dan menyiapkan belt conveyer cadangan.

Kesimpulan

Efektivitas dari mesin X Maret 2022 dapat diketahui melalui nilai OEE. Nilai OEE mesin X Maret 2022 yaitu sebesar 79,11%, nilai ini belum mencapai target ideal OEE yang diinginkan (≥85,00%). Nilai availability mesin X (81,15%) yang belum memenuhi nilai availability ideal (≥90,00%) menjadi penyebab belum tercapainya nilai ideal OEE tersebut. Nilai availability dipengaruhi oleh line stop,dimana line stop tertinggi berupa belt conveyer vial yangsobek sebagai penyebab utama dalam kasus ini. Root cause analysis menyatakan bahwa belum diketahuinya umur pakai belt conveyer mesin X. Setelah ditelusuri berdasarkan lama pemakaian, didapat hasil bahwa umur pakai belt conveyer mesin X apabila digunakan secara produktif yaitu selama 1800 jam/tahun. Hal ini diketahui dari kegiatan operasional mesin X yang baru beroperasi secara efektif sejak Maret 2021-Maret 2022. Karena itu dilakukan corrective action berupa membuat data lifetime belt conveyer mesin X pada mesin sebagai peringatan agar dapat dilakukan penggantian belt conveyer sebelum sobek dan dilakukan preventive action berupa pemeliharaan belt conveyer dan penyiapan belt conveyer cadangan. Tindakan ini diharapkan dapat meningkatkan nilai OEE mesin X karena dapat meningkatkan nilai availability mesin dengan mencegah terjadinya line stop berupa belt conveyer vial yang sobek selama 145 menit.

Daftar Pustaka

- Limantoro D, Felecia ST. Total Productive Maintenance di PT X. Jurnal Tirta. 2013;1(1):13-20.

- Ezeanyim OC, Okpala CC, Chima Anozie S. The Application of Tools and Techniques of Total Productive Maintenance in manufacturing Modelling View project Moving Average Analysis of Plastic Production Yield in Manufacturing Industry. View project The Application of Tools and Techniques of Total Productive Maintenance in Manufacturing. International Journal of Engineering Science and Computing. 2018;8(6):18115-18121.

- Afefy IH. Implementation of Total Productive Maintenance and Overall Equipment Effectiveness Evaluation. International Journal of Mechanical & Mechatronics Engineering IJMME-IJENS. 2013;13(1):69-75.

- Budi Santoso P, Pambudi Tama I. Pengukuran dan Perbaikan Total Productive Maintenance (TPM) Menggunakan Overall Equipment Effectiveness (OEE) dan Root Cause Failure Analysis (RCFA). JEMIS. 2016;4(2):102-108.

- Melesse Workneh Wakjira B, Pal Singh A, Workneh Wakjira α M, Pal Singh σ A. Global Journal of researches in engineering Industrial engineering Total Productive Maintenance: A Case Study in Manufacturing Industry Total Productive MaintenanceA Case Study in Manufacturing Industry Total Productive Maintenance: A Case Study in Manufacturing Industry. Type Double Blind Peer Rev Int Res J Publ Glob Journals Inc. 2012;12(1).

- Prabowo HA, Deta Indar dan R. Improve The Work Effectiveness With Overall Equipment Effectiveness (OEE) As The Basis For Optimizing Production. 2019;9(3):286-299.

- Prabowo HA, Suprapto YB, Farida F. The Evaluation Of Eight Pillars Total Productive Maintenance (TPM) Implementation And Their Impact On Overall Equipment Effectiveness (OEE) And Waste. SINERGI. 2018;22(1):13-18.

- Setiawan L. Literature Review of the Implementation of Total Productive Maintenance (TPM) in various Industries in Indonesia. IJIEM (Indonesian J Ind Eng Manag. 2021;2:16–34.

- Chikwendu OC, Chima AS, Edith MC. The optimization of overall equipment effectiveness factors in a pharmaceutical company. Heliyon. 2020;6(4).

- Rapi A, Novawanda O. Pengukuran Kinerja Mesin Defekator I Dengan Menggunakan Metode Overall Equipment Effectiveness (Studi Kasus pada PT. Perkebunan XY ). JEMIS. 2014;2(2).

- Ahire CP, Relkar AS. Correlating failure mode effect analysis (FMEA) & overall equipment effectiveness (OEE). In: Procedia Engineering. Elsevier Ltd; 2012;3482–3486.

- Sakti NC, Nurjanah S, Rimawan E. Calculation of Overall Equipment Effectiveness Total Productive Maintenance in Improving Productivity of Casting Machines. International Journal of Innovative Science and Research Technology. 2019;4(7):442-446.

- Xiang ZT, Feng CJ. Implementing total productive maintenance in a manufacturing small or medium-sized enterprise. J Ind Eng Manag. 2021;14(2):152–75.

- Triwardani DH, Rahman A, Farela C, Tantrika M. Analisis Overall Equipment Effectiveness (OEE) Dalam Meminimalisi Six Big Losses pada Mesin Produksi Dual Filters DD07 (Studi Kasus : Pt. Filtrona Indonesia, Surabaya, Jawa Timur). 2013;379-391.

- Anwar. Analisis Overall Equipment Effectiveness (OEE) dalam Meminimalisir Six Big Losses Pada Mesin Produksi di UD. Hidup Baru. Industrial Engineering Journal. 2016;5(2):52-57.

- Ekawati AY, Patihul Husni. Analisis Overall Equipment Effectiveness (OEE) Pada Proses Pengemasan Primer Di Industri Farmasi. 2018;16(1):27-32.

- Rahman A, Yuniarti R. Pengukuran Overall Equipment Effectiveness (OEE) sebagai Upaya Meningkatkan Nilai Efektivitas Mesin Carding (Studi Kasus: PT. XYZ). 2013.

- Ul Maknunah lu, Achmadi F, Retno Astuti . Penerapan Overall Equipment Effectiveness (OEE) Untuk Mengevaluasi Kinerja Mesin-Mesin Di Stasiun Giling Pabrik Gula Krebet II Malang Application Of Overall Equipment Effectiveness (OEE) To Evaluatemachinesperformance In Milling Station Of Sugar Cane Factory Krebet II Malang. Jurnal Teknologi Industri Pertanian. 26(2):189-198.

- Susetyo AE. Analisis Overall Equipment Effectivenes (OEE) Untuk Menentukan Efektifitas Mesin Sonna Web. Vol. 3, Jurnal Science Tech. 2017;3(2):93-102.

- Ika Rinawati D, Cynthia Dewi N, Sudharto JS. Analisis Penerapan Total Productive Maintenance (TPM) Menggunakan Overall Equipment Efectiveness (OEE) Dan Six Big Losses Pada Mesin Cavitec Di PT. Essentra Surabaya. Prosiding SNATIF. 2014;21-26.

- Hervian MS, Soekardi C. Improving Productivity Based on Evaluation Score of Overall Equipment Effectiveness (OEE) Using DMAIC Approach on Blistering Machine. Int J Sci Res. 2016;5(7):736–9.

- Nursanti I, Susanto Y. Analisis Perhitungan Overall Equipment Effectiveness (OEE) pada Mesin Packing untuk Meningkatkan Nilai Availability Mesin. 2014;13(1):96-102.

- Umar Nisbantoro F, Jinan R, Hardi Purba H. Measurement Overall Equipment Effectiveness on Injection Moulding Machine: A Case Study in Injection Moulding Manufacturing Industry. Int J Eng Res Adv Technol. 2018;4(8):62–9.

- Latif A, Ervil R. Perbandingan Nilai Overall Equipment Effectiveness (OEE) Mesin Packer Lama dan Mesin Packer Baru pada Packing Plant Indarung (PPI) PT. Semen Padang. Jurnal Sains dan Teknologi. 2016;16(2):114-186.

- Suliantoro H, Susanto N, Prastawa H, Sihombing I. Penerapan Metode Overall Equipment Effectiveness (OEE) dan Fault Tree Analysis (FTA) untuk Mengukur Efektifitas Mesin Reng. Jurnal Teknik Industri. 2017;12(2):105-118.

- Atikno W, Purba HH. Sistematika Tinjauan Literature Mengenai Overall Equipment Effectiveness (OEE) pada Industri Manufaktur dan Jasa. Journal of Industrial and Engineering System. 2021;2(1):29-39.

- Susendi N, Suparman A, Sopyan I. Kajian Metode Root Cause Analysis yang Digunakan dalam Manajemen Risiko di Industri Farmasi. Maj Farmasetika. 2021;6(4):310.

- Rahmana A, Fauzy M, Suyono AM. 5 Why Analysis Implementation To Detect Root Cause Of Rejected Product (Study At Aerospace Industry). Vol. 12, Turkish Journal of Computer and Mathematics Education. 2021;12(8):1691-1695.

- Tashi T, Mbuya VB, Gangadharappa H V. Corrective Action and Preventive Actions and its Importance in Quality Management System: A Review [Internet]. Vol. 7, Available online on www.ijpqa.com International Journal of Pharmaceutical Quality Assurance. 2016;17(1):1-6.

- Magar VM, Shinde VB. Application of 7 Quality Control (7 QC) Tools for Continuous Improvement of Manufacturing Processes. Int J Eng Res Gen Sci. 2014;2(4):364-371.

- Hossen J, Ahmad N, Ali SM. An application of Pareto analysis and cause-and-effect diagram (CED) to examine stoppage losses: a textile case from Bangladesh. J Text Inst. 2017;108(11):2013–20.

Cara mengutip artikel ini

Majalah Farmasetika Jurnal Ilmiah Nasional Terakreditasi SINTA 3

Majalah Farmasetika Jurnal Ilmiah Nasional Terakreditasi SINTA 3